Види та призначення конструкційних матеріалів: тонколистовий метал та дріт

Види і призначення тонколистового металу

Багато виробів, якими користується людина, містять у собі деталі, виготовлені з листового металу. Це автомобілі, літаки, побутова та промислова техніка, сільськогосподарські машини, комп’ютери тощо.

Листовий метал одержують прокатуванням нагрітого зливка на спеціальних машинах – прокатних станах (мал. 3.1).

При цьому нагрітий зливок металу пропускають через багато пар валків, які стисненням перетворюють його на лист заданої товщини.

Листовий метал поділяють на товстолистовий (товщий 2 мм) і тонколистовий (тонший 2 мм). У свою чергу, залежно від товщини, тонколистовий метал буває кількох видів. Холоднокатана сталь – листовий метал товщиною від 0,8 до 2мм, який використовується для виготовлення деталей корпусів автомобілів, холодильників, пральних машин тощо.

Листовий метал поділяють на товстолистовий (товщий 2 мм) і тонколистовий (тонший 2 мм). У свою чергу, залежно від товщини, тонколистовий метал буває кількох видів. Холоднокатана сталь – листовий метал товщиною від 0,8 до 2мм, який використовується для виготовлення деталей корпусів автомобілів, холодильників, пральних машин тощо.Дахова (покрівельна) сталь – листовий метал товщиною від 0,5 до 0,8 мм. Сталь, що не має покриття, називається чорною. З метою захисту такої сталі від ржавіння її покривають тонким шаром цинку, одержуючи таким чином оцинковану сталь, або фарбують. Дахову сталь використовують у будівництві та побуті – криють дахи, будують паркани, виготовляють водостічні труби, відра, поливалки. Жерсть – листова сталь товщиною від 0,2 до 0,5 мм. Чорна жерсть – це листова сталь, поверхня якої не вкрита ніяким шаром матеріалу. Біла жерсть – це листова сталь, вкрита з обох сторін шаром олова. Вона має гладкі, блискучі, нержавіючі поверхні, з неї виготовляють консервні банки, кришки для консервації, іграшки. Фольга – листовий метал товщиною менше 0,2 мм. Її виготовляють з алюмінію, міді, срібла, золота. Алюмінієва фольга застосовується в харчовій промисловості для пакування шоколаду, цукерок, чаю тощо. Мідна фольга використовується у радіотехніці для виготовлення друкарських плат. Срібна фольга застосовується в поліграфії для тиснення. Золота фольга використовується в легкій промисловості – для прикрашання страв; у декоративних цілях (сусальне золото) – для оздоблення(позолоти) різноманітних виробів; у електротехніці – для покриття окремих деталей, з метою підвищення їх струмопровідності.

Види і призначення дроту

Для передачі електричної енергії на великі відстані, виготовлення деталей електричних і радіотехнічних приладів, різних інструментів і пристосувань, предметів домашнього вжитку та в інших сферах народного господарства застосовують дріт. Дріт – це металевий виріб у вигляді гнучкої металевої нитки або прутка постійного поперечного перерізу, великої довжини і малого діаметру. Його виготовляють на металопереробних підприємствах круглого, рідше – шестикутного, квадратного, трапецевидного, штабового або овального перерізу зі сталі, алюмінію, міді, нікелю, хрому, цинку та їх сплавів, а також з інших металів.

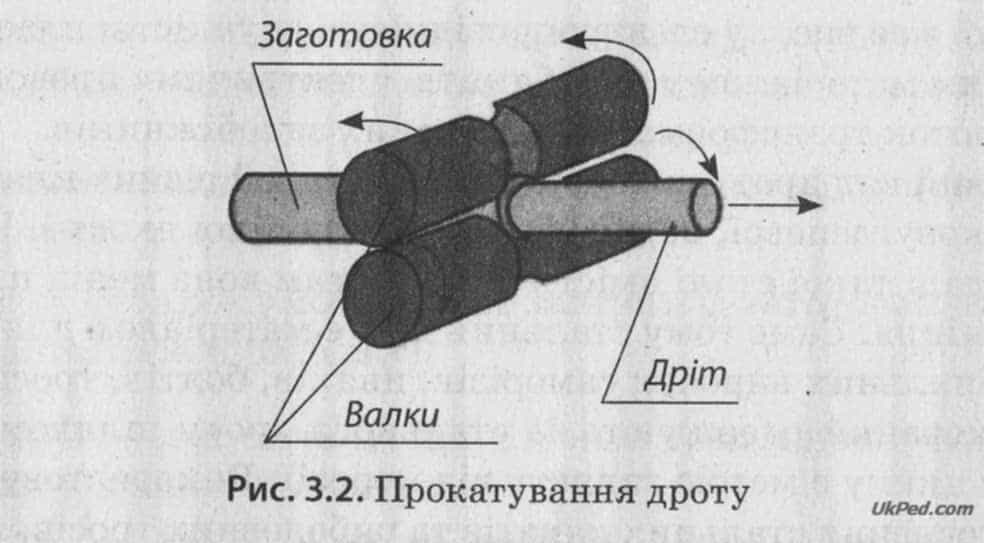

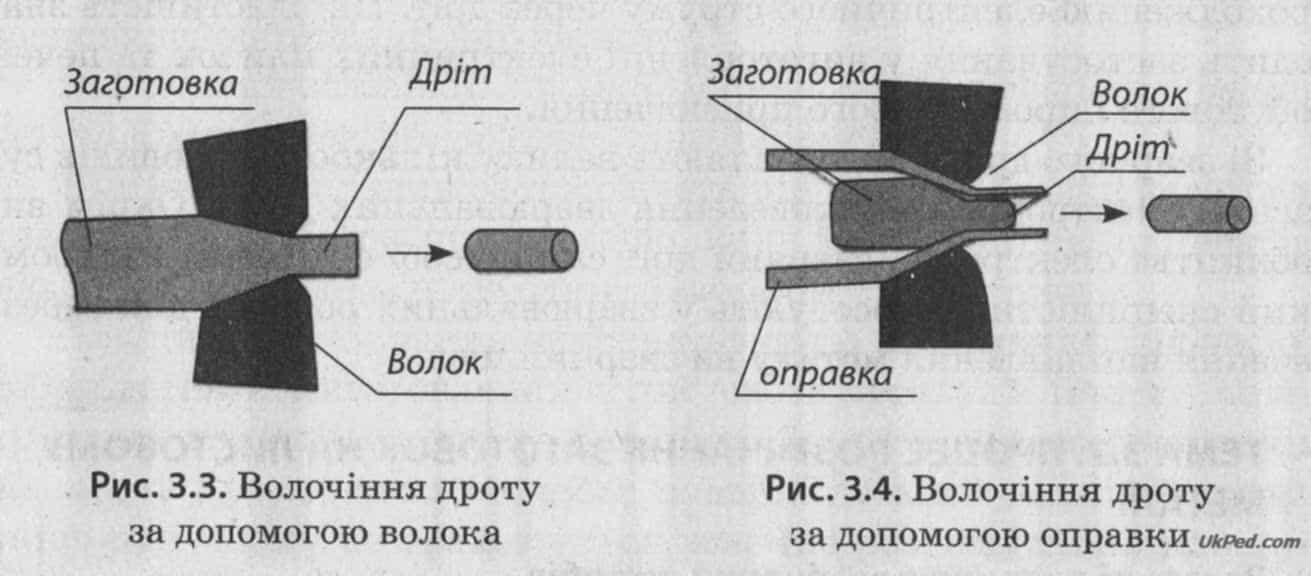

Дріт діаметром більше 5 мм (катанку) одержують шляхом прокатування нагрітого до великої температури металу на спеціальних станах. Процес прокатування металу полягає у обтискуванні заготовки між валками, що обертаються (мал. 3.2). Більш тонкий дріт (діаметр менший за 5 мм) виготовляють способом волочіння на волочильних станах. Волочіння – це спосіб обробки металів тиском, що полягає у протягуванні нагрітої заготовки крізь отвір діаметром до 5 мм за допомогою волока. При цьому діаметр отвору повинен бути меншим за діаметр заготовки (мал. 3.3). Для надання дроту більш точних розмірів і гладкості, під час протягування застосовують спеціальні оправки (мал. 3.4).

Дріт діаметром більше 5 мм (катанку) одержують шляхом прокатування нагрітого до великої температури металу на спеціальних станах. Процес прокатування металу полягає у обтискуванні заготовки між валками, що обертаються (мал. 3.2). Більш тонкий дріт (діаметр менший за 5 мм) виготовляють способом волочіння на волочильних станах. Волочіння – це спосіб обробки металів тиском, що полягає у протягуванні нагрітої заготовки крізь отвір діаметром до 5 мм за допомогою волока. При цьому діаметр отвору повинен бути меншим за діаметр заготовки (мал. 3.3). Для надання дроту більш точних розмірів і гладкості, під час протягування застосовують спеціальні оправки (мал. 3.4).

Залежно від матеріалу, з якого виготовлено дріт, його поділяють на декілька видів. Алюмінієвий знайшов широке застосування в передачі електричної енергії у зв’язку із його експлуатаційними властивостями: висока пластичність, відмінна електропровідність, значна стійкість до корозії, низька вартість у виробництві. Він слугує матеріалом для виготовлення електричних проводів та кабелів. Мідний має високу електропровідність, гнучкість, пластичність і є основним матеріалом у виробництві електричних проводів та кабелів, обмоток трансформаторів, плавких запобіжників. Стальний – цей вид дроту виготовляють із сталей різних класів (високо- і низьковуглецевої, нержавіючої та звичайної якості). Чим більший у складі такої сталі вміст вуглецю, тим вона менш пластична та більш міцна. Саме тому стальний дріт слугує матеріалом для виготовлення кріпильних виробів: саморізів, цвяхів, болтів, тросів та ін. Оцинкований одержують із стального дроту шляхом покриття шаром цинку з метою захисту від корозії. Використовується для виготовлення стальних канатів та риболовних тросів, які при експлуатації перебувають у постійному контакті з водою. З нього також виготовляють товари народного вжитку – скоби для канцтоварів та зошитів, ручки для відер, сітку-рабицю, колючий дріт та інші вироби. Лужений використовується для виробництва кабелів та проводів. Він складається із сталевого сердечника, покритого шаром олова. Як результат – використання такого способу виробництва дроту дає високий ступінь його захисту від корозії та підвищення струмопровідності, а це, в свою чергу, підвищує його надійність при експлуатації. Ніхромовий це виріб із сплаву нікелю та хрому в різних співвідношеннях. Таке поєднання дозволяє забезпечити великий опір проходженню електричного струму через дріт. Ця властивість знаходить застосування у виготовленні електричних плиток та печей побутового і промислового призначення. Зі зварного дроту виготовляють велику кількості різновидів сучасних електродів для проведення зварювальних робіт. Окрім виробництва електродів, зварний дріт сам по собі є готовим виробом, який спеціалісти застосовують у зварювальних роботах для забезпечення наплавлення металу на зварний шов.

Процес розмічання заготовок на листовому металі

Загальні питання розмічання виробів

Розмічання полягає у нанесенні на поверхню заготовки ліній (рисок), які визначають контури деталі, центри отворів або місця, що підлягають обробці. Розміточні лінії можуть бути контурними, контрольними або допоміжними. Контурні лінії визначають контур майбутньої деталі та вказують на межі обробки. Контрольні лінії проводять паралельно до контурних «у тіло» деталі. Вони слугують для перевірки правильності обробки. Допоміжними лініями намічають осі симетрії, центри радіусів заокруглень тощо. Розмітка створює умови для видалення із заготовок шару металу до заданих меж (припуску). Припуск – шар металу, що підлягає видаленню з поверхні заготовки в процесі її обробки. Припуск на обробку передбачають, ураховуючи можливу неточність форми і розмірів заготовок, підвищену шорсткість їхніх поверхонь, наявність дефектів у поверхневому шарі. Величину припуску встановлюють залежно від способу одержання заготовок (литтям, штампуванням, прокаткою тощо) та у відповідно до виду їхньої подальшої обробки. Припуски на обробку повинні бути мінімальними для того, щоб витрати матеріалу і витрати на обробку були найменшими, але разом із тим ці припуски повинні бути достатніми, щоб забезпечити потрібну форму деталі й потрібну якість її поверхонь після обробки. Таким чином, зменшення припуску сприяє економії металу, зниженню трудомісткості й вартості наступних технологічних процесів, але вимагає кращого обладнання, точнішої (кваліфікованої) роботи, досконалої організації виробництва. Розмічання поділяють на лінійне (одномірне), площинне (двомірне) та просторове, або об’ємне (трьохмірне). Лінійне розмічання застосовується при підготовці заготовок для виробів з дроту, прутка тощо, коли межі, наприклад, розрізу або згину, указують лише одним розміром – довжиною. Площинне розмічання використовується, як правило, під час обробки деталей, виготовлених із листового металу. У такому випадку риски наносять лише на площині. До площинного розмічання відносять і розмічання окремих площин деталей складної форми, якщо при цьому не враховується взаємне розташування площин, які розмічаються. Просторове розмічання найбільш складне з усіх видів розмічання. Його особливість полягає у тому, що розмічаються не лише окремі поверхні заготовки, але й виконується взаємоузгодження розташування цих поверхонь. Розмітку застосовують переважно в індивідуальному та дрібносерійному виробництві. У багатосерійному та масовому виробництві, як правило, необхідності у розмітці нема завдяки використанню спеціальних пристосувань – кондукторів, упорів, обмежувачів, шаблонів та ін.

Інструменти для вимірювання та розмітки

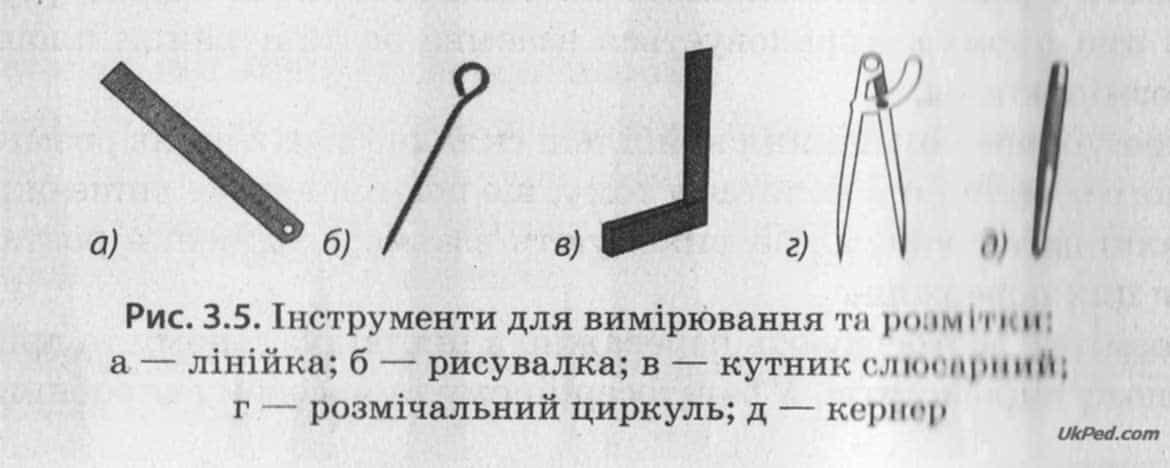

При виконанні операцій лінійного та площинного розмічання використовується різноманітний контрольно-вимірювальний та розміточний інструмент. До контрольно-вимірювального належать лінійки та слюсарні кутники, а до розміточного – рисувалки, кернери, розміточні циркулі.

1. Лінійка виготовлена із сталі у вигляді тонкої стрічки (мал. 3.5 а). Користуються нею для вимірювання розмірів і нанесення рисок під час розмічання. На одному боці лінійки зліва направо нанесені міліметрові поділки. Кожні п'ять міліметрів відділені довшими поділками, а кожні десять – ще довшими, біля яких проставлені числа, що позначають сантиметри.

2. Рисувалка – це розміточний інструмент, який використовують для нанесення рисок на металі. Вона являє собою відрізок стального дроту із загартованим і добре загостреним кінцем (мал. 3.5 б).

4. Кутник слюсарний застосовують для розмічання на металі прямих кутів (мал. 3.5в).

5. Розмічальний циркуль використовується при розмічанні кіл і дуг, для поділу відрізків та кіл на частини, а також для геометричних побудов. Циркулями користуються при перенесенні розмірів із вимірювальних інструментів на деталь (мал. 3.5 г).

6. Кернер– ручний слюсарний інструмент у вигляді сталевого стрижня діаметром 8—13 мм із загостреним кінцем (мал. 3.5 д), призначений для розмітки центрів отворів на заготовці у вигляді невеликих заглиблень–лунок.

Добір та підготовка тонколистового металу до роботи

Перш ніж розпочати виготовлення будь-якого виробу або деталі із тонколистового металу, слід обрати заготовку із необхідного матеріалу визначеної товщини, а також переконатися у її придатності для виготовлення запланованої деталі. При цьому доцільно перевірити:

- - розміри заготовки з урахуванням припусків на обробку (необхідно намагатися залишити мінімальний припуск на обробку, оскільки під час роботи він перетворюється на відходи у вигляді обрізків або стружки);

- - цілісність заготовки (відсутність тріщин, надломів тощо).

Часто заготовки з тонколистового металу мають різноманітні нерівності, вигини, вм’ятини і жолоблення. Ці недоліки усувають операцією, що називається правленням. Правлення – це технологічна операція вирівнювання поверхні металевої заготовки за допомогою металевого або дерев’яного молотка (киянки). Спосіб правлення залежить від товщини металу.

Фольгу правлять дерев’яним бруском, а листовий метал товщиною понад 0,2 мм – дерев’яними або гумовими молотками – киянками. При цьому лист, що має нерівності, кладуть опуклістю догори на рівну металеву плиту (правильна плита) і обводять опуклість крейдою. Потім, притискаючи лист лівою рукою, правою б’ють киянкою від країв листа у напрямі опуклості (мал. 3.6). Удари слід наносити близько один до одного. Спочатку ударяють сильніше, а потім – слабше. При цьому варто стежити, щоб на листі від киянки не залишалися забоїни та нерівності. Таким чином, під дією ударів киянки рівна частина листа, що оточує опуклість, розтягується, і вона поступово зникає. При випрямленні листів із кількома опуклостями, спочатку ударяють киянкою між опуклостями, а потім утворену велику опуклість випрямляють зазначеним вище способом. Якість випрямлення листового металу контролюють за допомогою лінійки на просвіт. На промислових підприємствах правлення листового металу виконують на спеціальних механізмах – вальцівках. Після вирівнювання заготовки розпочинають її розмічання.

Технологія розмічання виробів із тонколистового металу

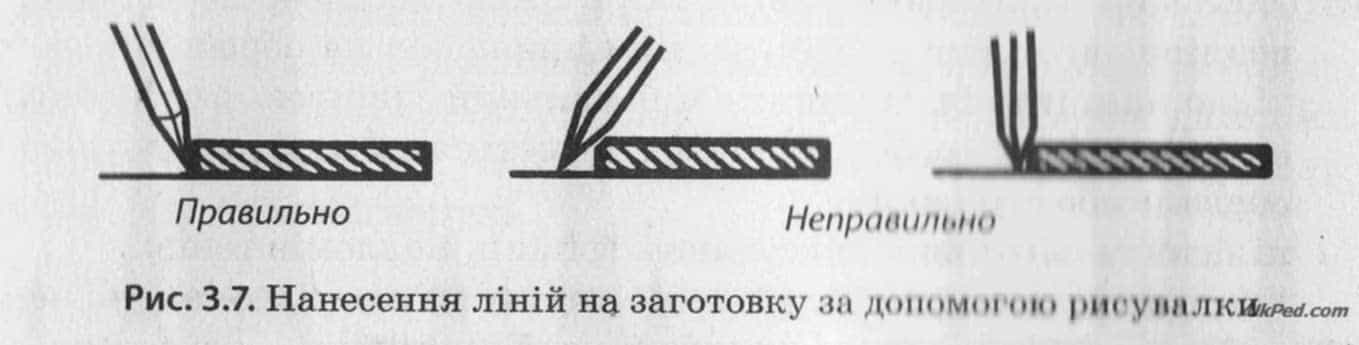

У процесі розмітки постійно слідкують за тим, щоб вістря рисувалки було щільно притиснене до лінійки, а сама рисувалка була нахилена у напрямку її руху (мал. 3.7). Риску наносять один раз.

Розглянемо можливі випадки розмічання прямокутника на заготовці, залежно від її форми. Заготовка має дві рівні кромки, розміщені під прямим кутом одна до одної. У цьому варіанті лінії кромок вважають базовими. На них відкладають довжину і ширину прямокутника, а потім будують дві його протилежні сторони. На заготовці є одна рівна кромка. Цю кромку вважають за базову лінію. На ній відкладають розмір однієї із сторін прямокутника, а потім добудовують і весь прямокутник. На заготовці відсутні рівні кромки. У такому випадку біля кромки за допомогою лінійки проводять базову лінію, на якій відкладають довжину прямокутника. Під прямим кутом до базової лінії за допомогою кутника проводять лінії. На них відкладають розміри сторін прямокутника та замикають контур.

У випадку необхідності розмітки кола або його частини, спочатку за допомогою лінійки і рисувалки розмічають центр кола, а потім, використовуючи кернер і молоток, накернюють його. Кернування виконують так (мал. 3.8): у ліву руку беруть кернер, а у праву – молоток. Кернер підносять до місця перетину ліній і боком опускають його вістря у майбутній центр отвору. Спираючись вістрям на точку перетину ліній, кернеру надають вертикального положення і молотком б’ють по ньому. Після першого удару оглядають утворену лунку. Якщо вона збігається з точкою перетину ліній, то розмітку центра виконано правильно, якщо не збігається – кернування повторюють спочатку.

Коли треба поглибити лунку, в неї встановлюють вістрям кернер і один раз б’ють молотком. Бити по кернеру двічі чи більше не можна, бо після кожного удару кернер підскакує і вістря його утворює нову лунку. Для точного ж розмічання потрібна тільки одна лунка.

Коли треба поглибити лунку, в неї встановлюють вістрям кернер і один раз б’ють молотком. Бити по кернеру двічі чи більше не можна, бо після кожного удару кернер підскакує і вістря його утворює нову лунку. Для точного ж розмічання потрібна тільки одна лунка.

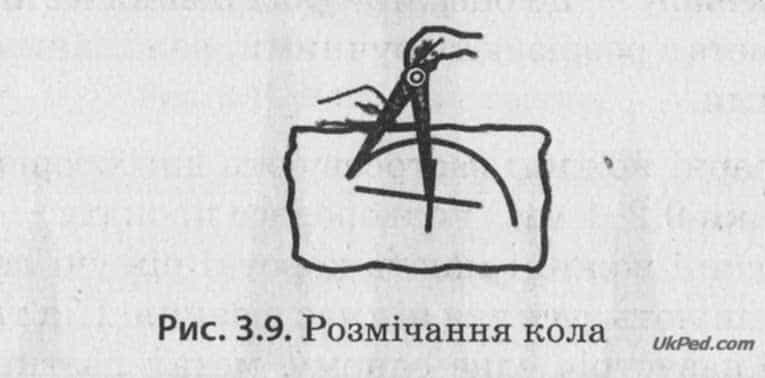

Після розмічання центра кола беруть розмічальний циркуль і розводять його ніжки так, щоб відстань між ними дорівнювала радіусу кола. Цю відстань вимірюють лінійкою. Упевнившись у тому, що циркуль встановлено правильно, одну його ніжку опускають у лунку центра кола. Правою рукою тримають циркуль за голівку, а лівою беруть за вільну ніжку і описують нею лінію кола (мал. 3.9). Рукою, що тримає голівку циркуля, натискають на ніжку, встановлену в лунку центра кола. Якщо цього не зробити, циркуль зіскакуватиме з місця і якість розмітки погіршиться.

Шаблон виготовляють так: на картоні, цупкому папері або ДВП креслять виріб або окремі його деталі й вирізають їх. Готовий шаблон накладають на метал і обводять його контури рисувалкою – на металі залишається розмітка виробу.

У слюсарній справі часто доводиться виготовляти об'ємні вироби із листового металу. При розмічанні таких заготовок потрібно вміти правильно обирати розміри, щоб після вирізання і згинання виріб набув необхідної форми та розмірів. Для виявлення дійсних розмірів заготовок потрібно виконати розгортку виробу, тобто зобразити його контури на площині (на листі жерсті).

При виконанні повної розгортки потрібно враховувати припуск на утворення шва.

Процес розмітки доцільно розпочинати з ретельного аналізу креслення, підготовки необхідного розміточного інструменту, упевнившись у тому, що заготовка придатна для виготовлення деталі та має припуски на обробку.

Розмічати треба економно, щоб витрачалось якнайменше металу на виготовлення виробів, бо це, у свою чергу, зменшує собівартість виробу і є одним із найважливіших аспектів під час обґрунтування вибору об'єкта праці.

Процес різання та обпилювання деталей із тонколистового металу.

Різання деталей із тонколистового металу ручними і важільними ножицями

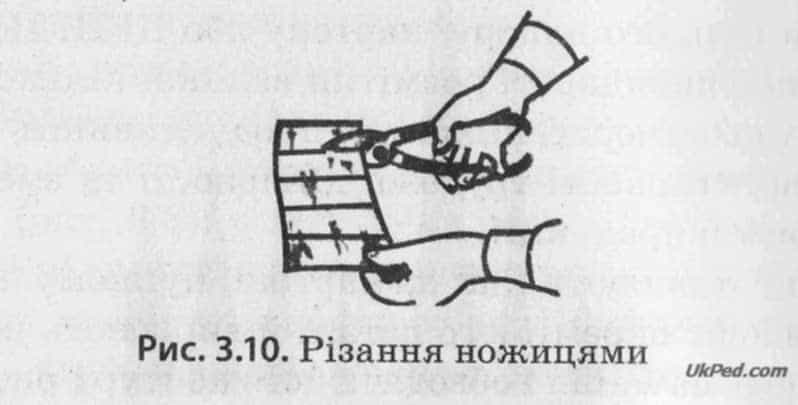

Одним із ефективних способів обробки заготовок із жерсті та кольорового тонколистового металу є різання слюсарними ножицями. Різання металу – це операція розділення металу на частини. Листовий метал розрізають ручними, важільними і механічними ножицями. Ручні слюсарні ножиці застосовують для розрізання сталевих листів завтовшки 0,2 – 1 мм і кольорового прокату – до 1,5 мм. Слюсарні ручні ножиці мають короткі ріжучі леза і подовжені ручки, що зменшують зусилля при різанні. Під тиском двох лез, що рухаються назустріч одне одному, метал розтинається в місці стиснення (мал. 3.10).

Під час різання металу ножицями необхідно постійно слідкувати за лінією розмітки та бачити її; повністю не розкривати ножиці, бо вони при цьому не ріжуть, а виштовхують метал.

Під час різання, для зручності (якщо ножиці не мають пластмасових ручок), нижню ручку ножиць кладуть на край верстака або кріплять у слюсарних лещатах. Правою рукою натискають на верхню ручку ножиць, а лівою подають заготовку на себе, трохи підіймаючи її.

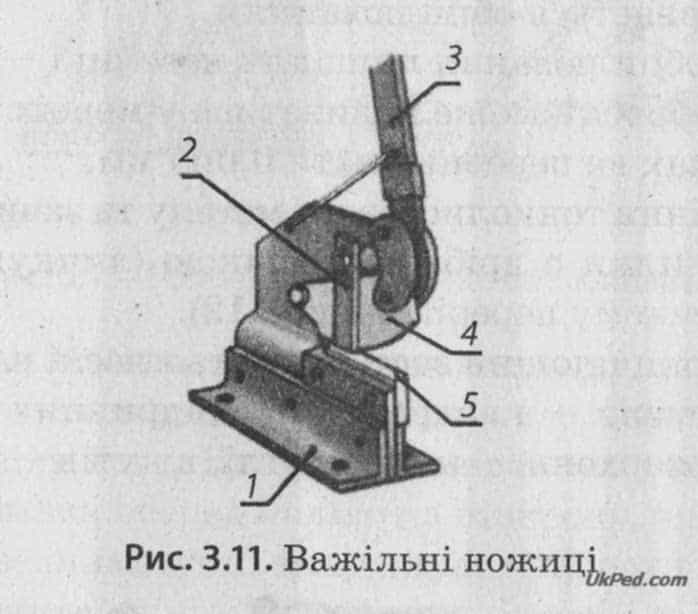

Швидше та з меншими зусиллями можна розрізати листовий метал важільними ножицями. Ці ножиці (мал. 3.11) складаються з корпусу (1), приєднаного до стола або масивної підставки. До корпусу кріпиться нерухоме лезо (5). Рухоме лезо (4) приводиться в дію ручкою (3). Лист металу кладуть між лезами, закріплюють упором (2) під прямим кутом до лез і натискають на рукоятку (3).

Швидше та з меншими зусиллями можна розрізати листовий метал важільними ножицями. Ці ножиці (мал. 3.11) складаються з корпусу (1), приєднаного до стола або масивної підставки. До корпусу кріпиться нерухоме лезо (5). Рухоме лезо (4) приводиться в дію ручкою (3). Лист металу кладуть між лезами, закріплюють упором (2) під прямим кутом до лез і натискають на рукоятку (3).

У процесі різання на краях листа можуть утворюватися задирки. У товстих листах їх спилюють напилком, а в тонких – відбивають киянкою. У цьому випадку лист жерсті кладуть на підкладну дошку (щоб не пошкодити ударну частину киянки) задирками вниз.

Працюючи зі слюсарними ножицями, треба дотримуватися наступних правил безпечної роботи:

- не тримати ліву руку близько до лез ножиць;

- не тримати пальців на лінії розрізу;

- ручні ножиці надійно закріплювати в лещатах;

- не братись голими руками за відрізані краї деталі та не збирати обрізки.

Напилки, їх будова, прийоми обпилювання деталей із тонколистового металу

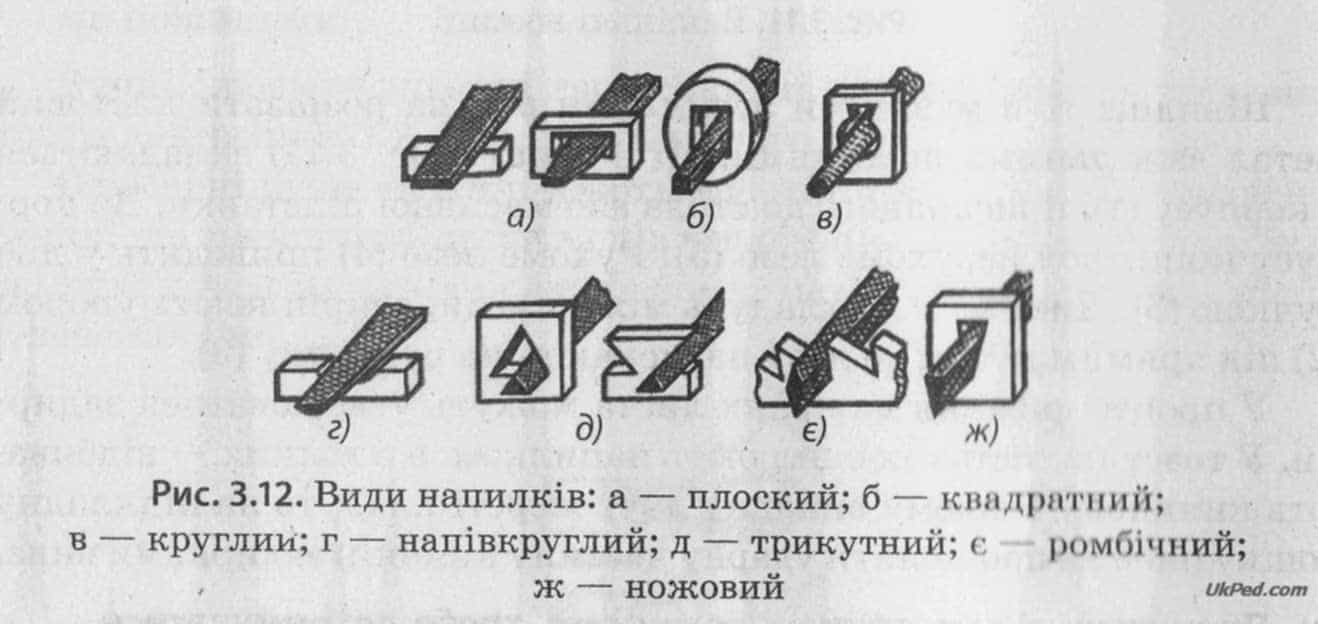

Напилок - це сталевий брусок визначеного профілю та довжини, на поверхні якого є насічка. Насічка утворює дрібні та загострені зуби, що в перерізі мають форму клина. Напилок – це багатолезовий ріжучий інструмент, що забезпечує відносно високу точність та малу шорсткість оброблюваної поверхні заготовки (деталі). За допомогою напилків обробляють площини, криволінійні поверхні, пази, канавки, отвори різноманітної форми, знімають фаски та заусенці. Слюсарна операція, при якій знімають шар матеріалу за допомогою напилку, називається обпилюванням. Припуски на обпилювання лишають невеликі – 0,5…0,025 мм. Похибка при обробці може коливатися у межах 0,2…0,05 мм та, в окремих випадках, не перевищувати 0,005 мм. Для обпилювання тонколистового металу та зачищення деталей застосовують напилки з дрібною насічкою (личкувальні) різного профілю у поперечному перерізі (мал. 3.12). Так, для обробки площин застосовують плоскі напилки, прямокутних пазів і отворів – квадратні, циліндричних отворів – круглі, сферичних поверхонь – напівкруглі, а кутів – трикутні, ромбічні, ножові.

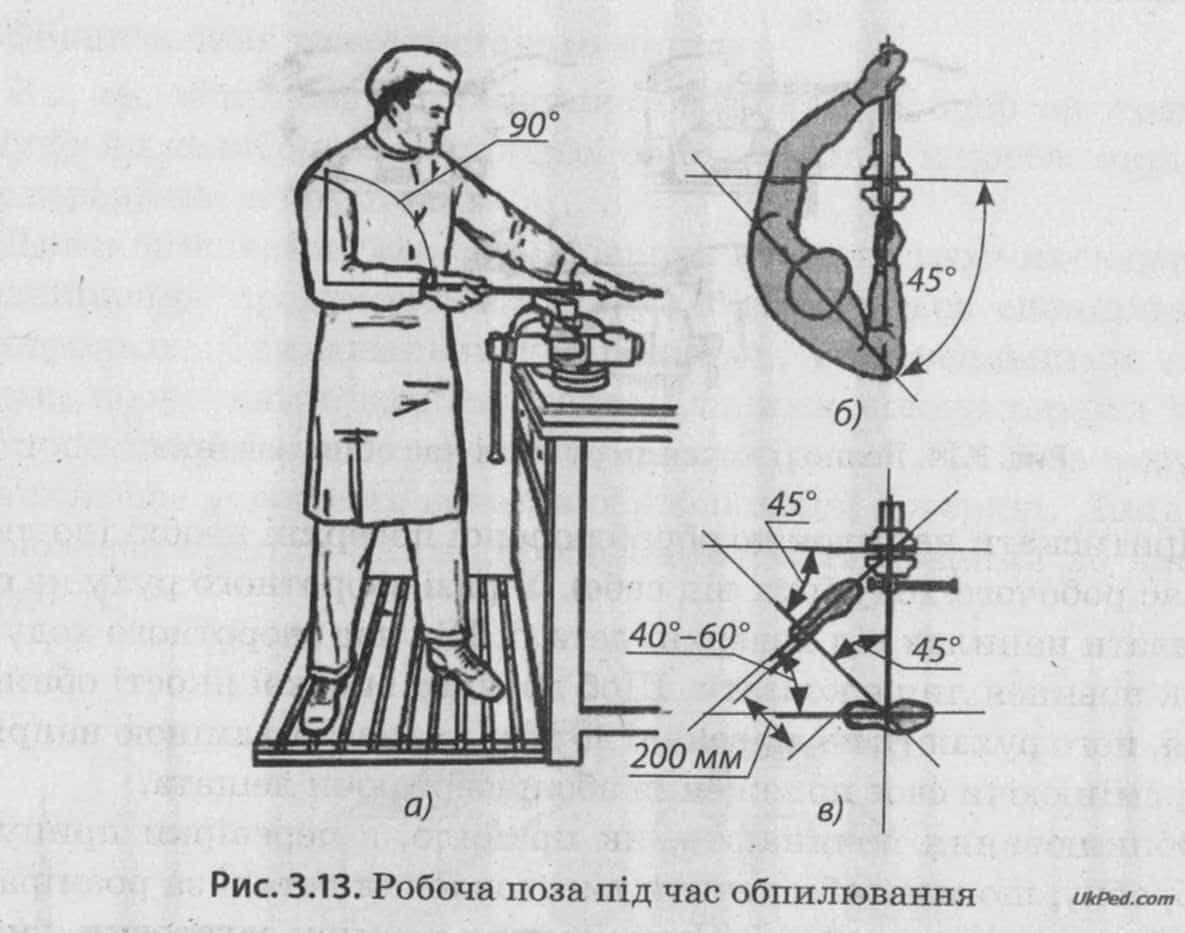

Під час роботи з напилком треба прийняти правильну робочу позу.

Положення корпусу вважають правильним, якщо права рука з напилком, установленим на губках лещат (вихідне положення), зігнута в лікті та утворює кут 90° між плечовою і ліктьовою частиною руки. При цьому корпус працюючого повинен бути прямим і повернутим під кутом 45° до лінії осі лещат (мал. 3.13 а).

Положення рук (хватка напилка) має надзвичайно важливе значення. Слюсар бере в праву руку напилок таким чином, щоб рукоятка впиралася у долоню руки, чотири пальці захоплювали рукоятку знизу, а великий палець розміщувався згори. Долоню лівої руки накладають дещо упоперек напилка на відстані 20 – 30 мм від його носка. При цьому пальці повинні бути трохи зігнуті, але не звисати; вони не підтримують, а лише притискають напилок. Лікоть лівої руки повинен бути дещо піднятим. Права рука від ліктя до кисті повинна складати з напилком пряму лінію. У процесі обпилювання треба дотримуватися координації зусиль натиску (балансування), що полягає у правильному збільшенні натиску правої руки на напилок під час робочого ходу при одночасному зменшенні нажиму лівої руки. Рух напилка повинен бути горизонтальним, тому натискання на рукоятку та носок напилка повинні змінюватися залежно від положення точки опори напилка на оброблюваній поверхні (мал. 3.14).

Обпилювання починають, як правило, з перевірки припуску на обробку, що має забезпечити виготовлення деталі за розмірами, зазначеними на кресленні. Перевіривши розміри заготовки, визначають базу, тобто поверхню, відносно якої слід дотримуватись розмірів деталі і взаємного розміщення її поверхонь. Якщо шорсткість поверхонь на кресленні не зазначено, то заготовки обпилюють тільки драчовим напилком. Якщо необхідно одержати рівнішу поверхню, обпилювання закінчують личкувальним напилком. Для обробки вузьких площин на тонких деталях застосовують поздовжнє і поперечне обпилювання. При обпилюванні заготовки впоперек напилок стикається з меншою поверхнею, нею проходить більше зубів, завдяки чому знімається більший шар металу. Однак у цьому випадку положення напилка нестійке і можна легко завалити краї поверхні. Крім того, утворенню завалів може сприяти згинання тонкої пластинки під час робочого ходу напилка. Поздовжнє обпилювання створює найкращу опору для напилка і виключає вібрацію пластин, але знижує продуктивність обробки. Якість обпилювання поверхні перевіряють косинцем або лінійкою на просвіт. Між обробленою поверхнею і гранню контрольного інструмента не повинно бути зазорів. У практиці ручної обробки металів є такі види обпилювання: обпилювання тонколистового металу; обпилювання площин, плоских спряжених під кутом і паралельних поверхонь деталей; обпилювання криволінійних (опуклих або вігнутих) поверхонь; розпилювання і припасування поверхонь.

Обпилювання тонколистового металу

Обпилюючи тонколистовий метал, щоб заготовка не зігнулася і не вібрувала у процесі обпилювання, її треба закріпити між дерев’яними брусочками. Для поліпшення умов обпилювання вузьких плоских поверхонь і підвищення продуктивності праці користуються спеціальними пристроями: обпилювальними призмами, універсальними позначками, позначками-рамками, спеціальними кондукторами та ін. Найпростіший із них – позначка-рамка (мал. 3.15), її застосування виключає утворення завалів оброблюваної поверхні. Лицьовий бік позначки-рамки якісно оброблений і загартований до високої твердості.

Розмічену заготовку вставляють у рамку, злегка притискуючи її гвинтами до внутрішньої стінки; добиваються збігу риски на заготовці з внутрішнім ребром рамки, після чого остаточно закріплюють гвинти. Потім рамку затискують у лещатах і обпилюють вузьку поверхню заготовки. Обробку виконують доти, поки напилок не торкнеться верхньої площини рамки. Оскільки цю площину оброблено з високою точністю, то й обпилювана поверхня буде точною і не потребуватиме додаткової перевірки лекальною лінійкою.

Розмічену заготовку вставляють у рамку, злегка притискуючи її гвинтами до внутрішньої стінки; добиваються збігу риски на заготовці з внутрішнім ребром рамки, після чого остаточно закріплюють гвинти. Потім рамку затискують у лещатах і обпилюють вузьку поверхню заготовки. Обробку виконують доти, поки напилок не торкнеться верхньої площини рамки. Оскільки цю площину оброблено з високою точністю, то й обпилювана поверхня буде точною і не потребуватиме додаткової перевірки лекальною лінійкою.Способи з’єднання деталей із тонколистового металу

З’єднання деталей із тонколистового металу простим фальцевим швом

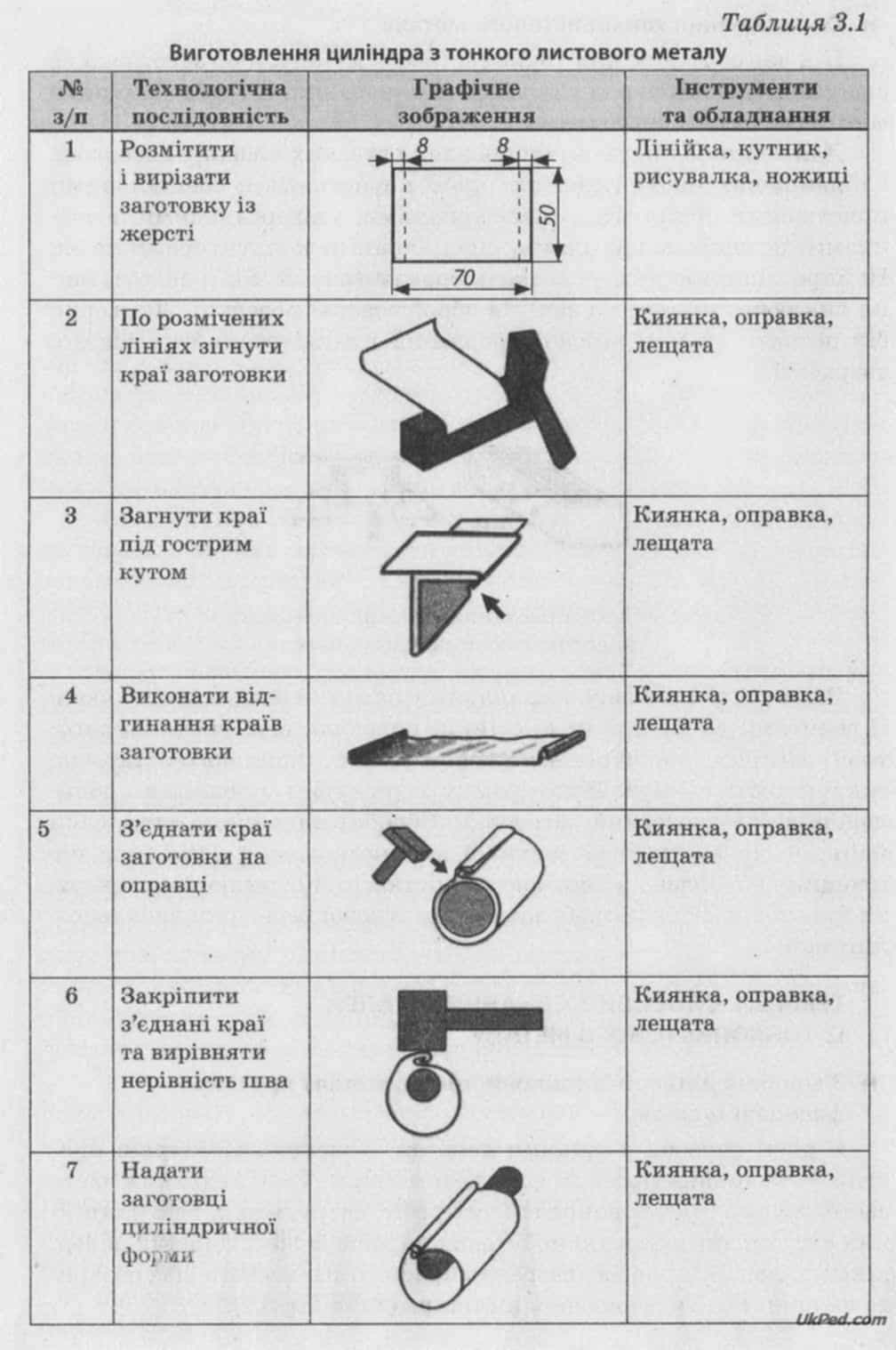

Є різні способи з'єднання деталей із жерсті. Найбільш простий — з'єднання простим фальцевим швом. Таке з'єднання часто застосовується під час покрівельних робіт, спорудженні вентиляційних систем, виготовленні побутових виробів із жерсті (баків, відер, лійок тощо). Технологія утворення простого фальцевого шва розкрита на прикладі виготовлення циліндра (Таблиця 3.1).

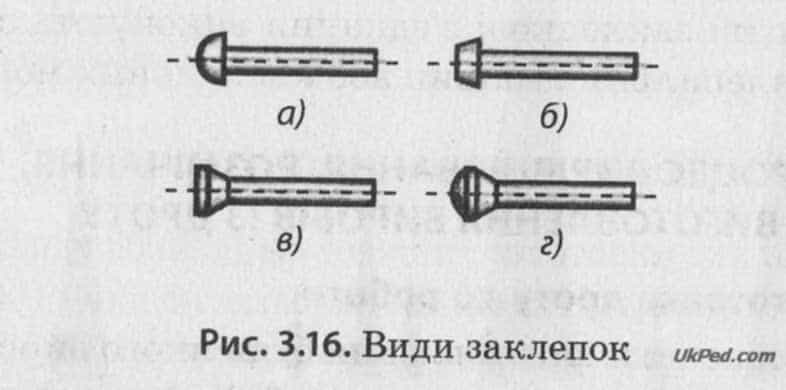

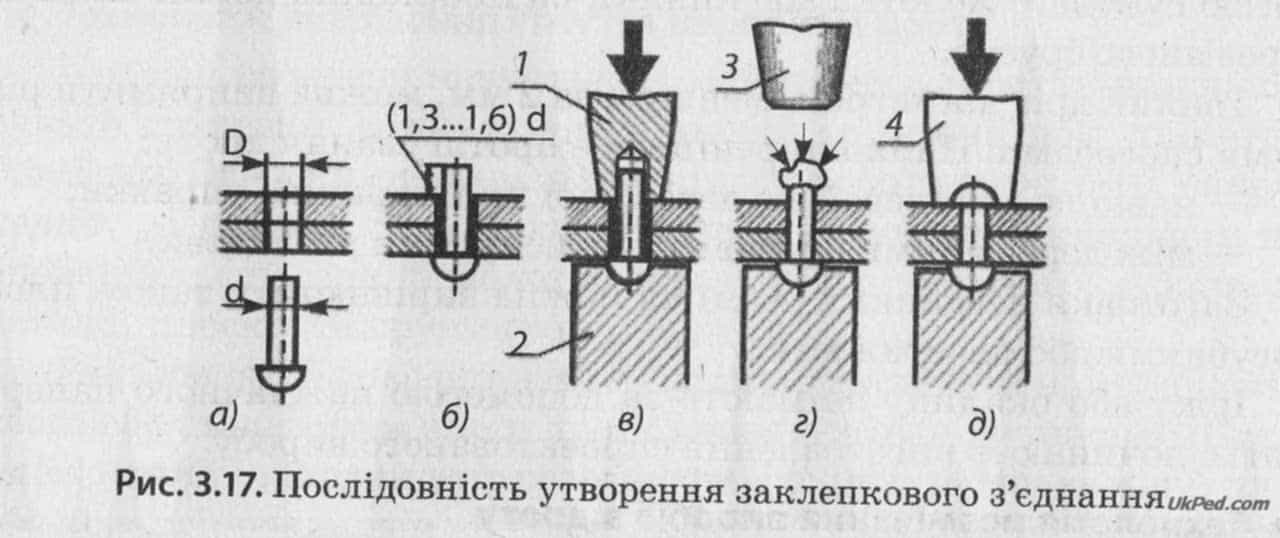

Надійне і довговічне з’єднання деталей із листового металу отримують за допомогою спеціальних виробів – заклепок. Таке з'єднання деталей називають заклепковим, а процес з'єднання – клепанням. Заклепки – це кріпильні деталі, що складаються із закладної голівки та стрижня. Їх виготовляють із сталі, міді, алюмінію, латуні. Існують заклепки з напівкруглою, потайною, плоскою та напівпотайною голівками (мал. 3.16).

Розміри заклепок залежать від товщини з’єднуваних деталей. Діаметр заклепки рекомендовано брати рівним подвійній товщині більш тонкої деталі. Довжина стрижня заклепки складається із товщини деталей, що з’єднуються, та довжини виступаючої частини (вона дорівнює 1,3 – 1,6 діаметра заклепки), на якій утворюють замикаючу голівку.

На виробництві заклепкові з’єднання виконують за допомогою пневматичних клепальних машин або клепальних молотків.

Процес вирівнювання, розмічання, різання та виготовлення виробів із дроту

Добір та підготовка дроту до роботи

Перш ніж розпочати виготовлення будь-якого виробу або деталі із дроту, необхідно обрати заготовку необхідного поперечного перерізу, виду, діаметру, а також переконатися у придатності заготовки для виготовлення з неї запланованого виробу. Часто заготовки з дроту мають різні нерівності у вигляді вигинів, а також, як правило, укриті іржею або окалиною. Нерівності дроту усувають слюсарною операцією, що називається правленням. Товстий сталевий дріт правлять молотком на сталевій плиті або ковадлі, розміщуючи його опуклостями догори, б’ючи по ньому молотком і повертаючи навколо осі. Алюмінієвий і мідний дріт м’який, його випрямляють аналогічно до стального, але за допомогою гумового молотка або киянки на підкладній дошці чи торці дерев’яного бруска. Тонкий дріт діаметром, меншим за 2 мм, можна випрямити різними способами. Найбільш розповсюдженим є протягування дроту:

- - навколо металевої або дерев’яної циліндричної оправки;

- - між дерев’яними брусками, затиснутими в лещатах.

Заготовки невеликих розмірів можна вирівнювати також плоскогубцями або пасатижами. Іржу або окалину знімають за допомогою наждачного паперу. Потім починають виготовлення спроектованого виробу.

Технологія розмічання виробів з дроту

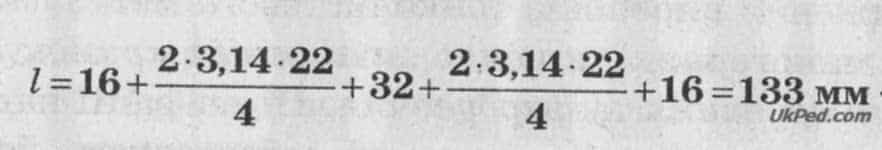

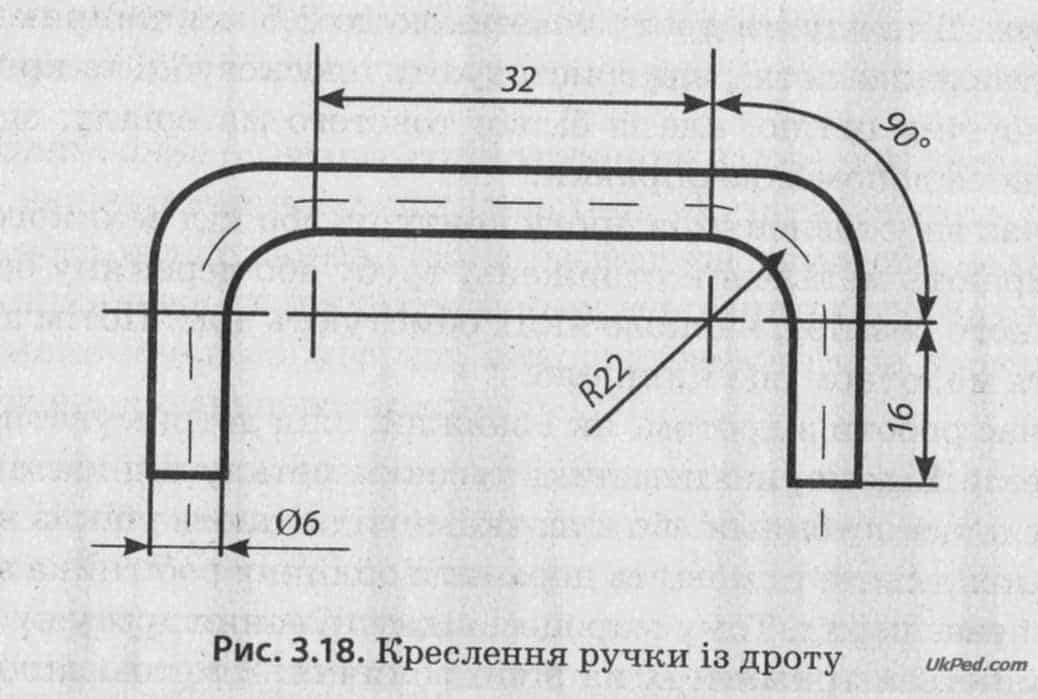

З метою економного витрачання дроту, слід вірно визначити довжину розгортки деталі, яку треба вигнути.

Для більш точного і швидкого обчислення довжини розгортки використовують спеціальні таблиці. На кресленнях, ескізах, технічних рисунках виріб із дроту діаметром менше 2 мм позначають суцільною товстою основною лінією, а якщо діаметр дроту більший 2 мм – двома паралельними товстими лініями з осьовою лінією між ними.

Технологія розрізання і гнуття виробів із дроту

Під час роботи у навчальних майстернях може використовуватися сталевий, мідний, алюмінієвий та інший дріт діаметром 0,5 – 6 мм. Основними операціями при роботі з дротом є: випрямлення, розрізання та гнуття. Інструментами для виконання цих операцій слугують слюсарний молоток, кусачки (гострогубці), зубило, пасатижі, плоско- та круглогубці, напилок. Розрізання. Під час розрізання (відкушування) мідного, алюмінієвого або сталевого м’якого дроту користуються кусачками. Сталевий товстий і твердий дріт розрубують зубилом на правильній плиті або ковадлі, поклавши на них підкладку із м’якого металу. Товстий крихкий дріт можна надпиляти гострою гранню напилка і зламати в цьому місці руками. Гнуття. Для гнуття дроту товщиною до 2,5 мм, наприклад, при виготовленні петлі, використовують плоскогубці та круглогубці. Аналогічну петлю, але із більш товстого матеріалу, згинають у лещатах за допомогою оправки. При виготовленні із дроту контурів або кіл великого діаметру добирається металевий стрижень, труба або дерев’яна болванка відповідного розміру, навколо яких обмотується дріт. Потім дріт простукують молотком або киянкою. Під час роботи з дротом, як і завжди, слід дотримуватися засобів безпеки. Відомо, що невеликі кусочки металу при відкушуванні їх плоскогубцями або кусачками відлітають убік із великою силою і швидкістю та можуть поранити обличчя робітника або того, хто знаходиться поряд. Тому, в процесі відкушування дроту кусачками, не дозволяється тримати їх на рівні обличчя. З метою запобігання пораненню рук при випрямленні та згинанні дроту необхідно одягати рукавиці.

Оздоблення виробів із тонколистового металу та дроту

Опорядження виробів із тонколистового металу та дроту у навчальних майстернях включає зачищення кромок, шліфування деталей, полірування та фарбування. Ці операції надають виробу гарного естетичного вигляду, а також забезпечують його захист від впливу навколишнього середовища (повітря, вологи, світла, тепла тощо). З цією метою вироби з тонколистового металу зачищають напилком, шліфують наждачним папером, полірують повстю та пастою ГОІ, покривають фарбою або лаком. Зачищення кромок виконують напилками з дрібною насічкою. За його допомогою видаляють заусенці, притупляють гострі кути. Шліфуванням називають технологічну операцію зняття частин металу з поверхні заготовки за допомогою абразивного інструменту (шліфувального паперу). Шліфувальний папір – це подрібнений абразивний матеріал, наклеєний на тканину або цупкий папір. Від розміру подрібнених абразивних часток залежить якість обробки металевої поверхні. Шліфування виконують ручним або механічним способом (за допомогою шліфувальної машини). Для шліфування вручну шліфувальний папір закріплюють на дерев’яних брусках – шліфтиках. Шліфування поверхонь виконують круговими рухами шліфтика або шліфувального паперу. Більш якісну поверхню (з меншою шорсткістю), з гарним блиском та високою стійкістю до корозії, отримують поліруванням. Полірування – це операція усунення з поверхні деталі незначних нерівностей (мікронерівностей). Його виконують після ретельного шліфування спеціальними пастами або поліролями. В одиничному та дрібносерійному виробництві проводять ручне або машинне полірування, використовуючи при цьому (у більшості випадків) повсть та пасту ГОІ. Для надійнішого захисту металевих поверхонь від корозії та надання їм привабливого зовнішнього вигляду вироби лакують або фарбують. Такі операції здійснюють після шліфування та полірування, знежиривши оброблювані поверхні виробу спеціальними розчинами або протерши їх ватяними тампонами, змоченими у розчині соди. Лакофарбові суміші наносять на суху поверхню пензлями з м’якої вовни, валиками або тампонами. Оскільки металеві поверхні не просочуються лакофарбовими сумішами, на них можуть утворюватися краплі або патьоки, що довго не сохнуть. Щоб запобігти цьому, фарба має бути густою. Її наносять тонким шаром, ретельно розтираючи (мал. 3.19). Після нанесення першого шару лакофарбових матеріалів та їх висихання наносять другий шар. Щоб надати виробу кращого зовнішнього вигляду, другий шар після висихання полірують.

Після фарбування пензлі промивають оліфою або розчинником та зберігають на спеціальних підставках у посудині з водою.

Після фарбування пензлі промивають оліфою або розчинником та зберігають на спеціальних підставках у посудині з водою.

Для високоякісного фарбування великих площ застосовують фарбопульти.

На підприємствах антикорозійні покриття металевих виробів виконують фарбувальники (фарбують), полірувальники (полірують), лудильники (покривають оловом), гальваніки (електролітичне покриття хромом, нікелем та ін.).

Під час виконання вищезазначених операцій варто:

- - фарбувальні та лакувальні роботи проводити у приміщеннях із гарною вентиляцією;

- - слідкувати за чистотою рук та одягу;

- - не торкатися брудними руками очей та обличчя;

- - не фарбувати вироби поряд із нагрівальними пристроями;

- - після закінчення роботи мити руки з милом.