Технологія виготовлення виробів із деревини

Види та властивості деревини. Деревина як конструкційний матеріал. Пиломатеріали, способи їх отримання. Види та призначення пиломатеріалів. Вплив вологості, механічних і технологічних властивостей на вибір деревини для виготовлення виробів. Дефекти деревини. Вибір деревини для виготовлення виробу.

Різноманітні деревообробні ремесла здавна були поширеними на території всієї України, бо деревина – це універсальний матеріал, із якого можна було виготовити багато необхідних речей: посуд, меблі, іграшки, прикраси, знаряддя праці, човни, мости, вози, сани, будівлі. Сьогодні з неї виготовляють тисячі різних виробів найменувань. Це насамперед меблі різноманітних видів і призначення, деталі будівель і споруд, численний господарський та спортивний інвентар, музичні інструменти.

Для того, щоб правильно підібрати деревину для виготовлення конкретного виробу, визначити доцільні способи обробки, потрібно враховувати особливості її структури: неоднорідність та розташування волокон, які проходять уздовж стовбура.

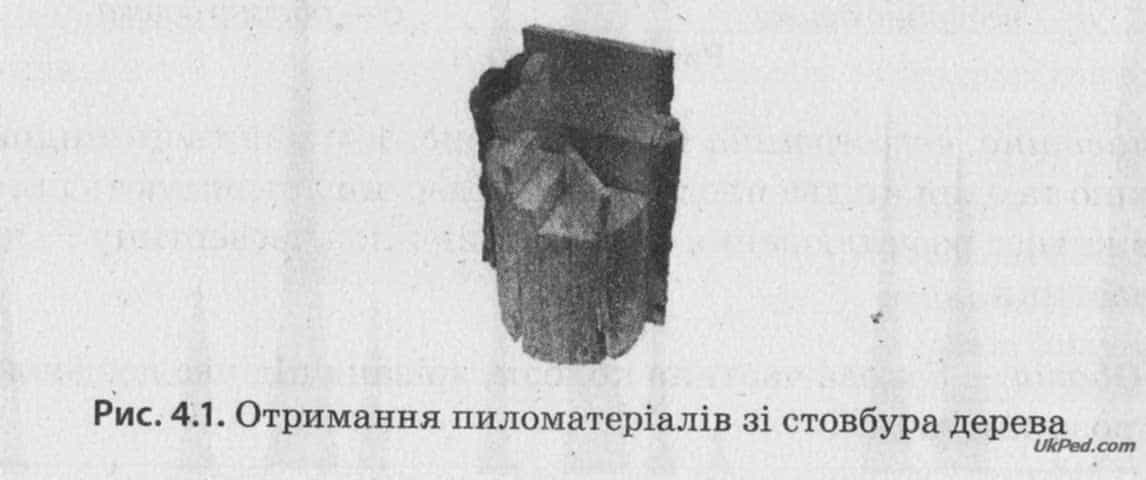

Із стовбура дерева шляхом розпилювання його на частини одержують пиломатеріали (мал. 4.1).

Пиломатеріали отримують у результаті поздовжнього розпилювання колод на спеціальних верстатах – пилорамах.

Колоди – це круглі лісоматеріали, які використовують цілими або як сировину для пиломатеріалів.

За формою і розмірами поперечного перерізу пиломатеріали поділяють на бруси, бруски, дошки, обаполи і шпали (пиляні деталі).

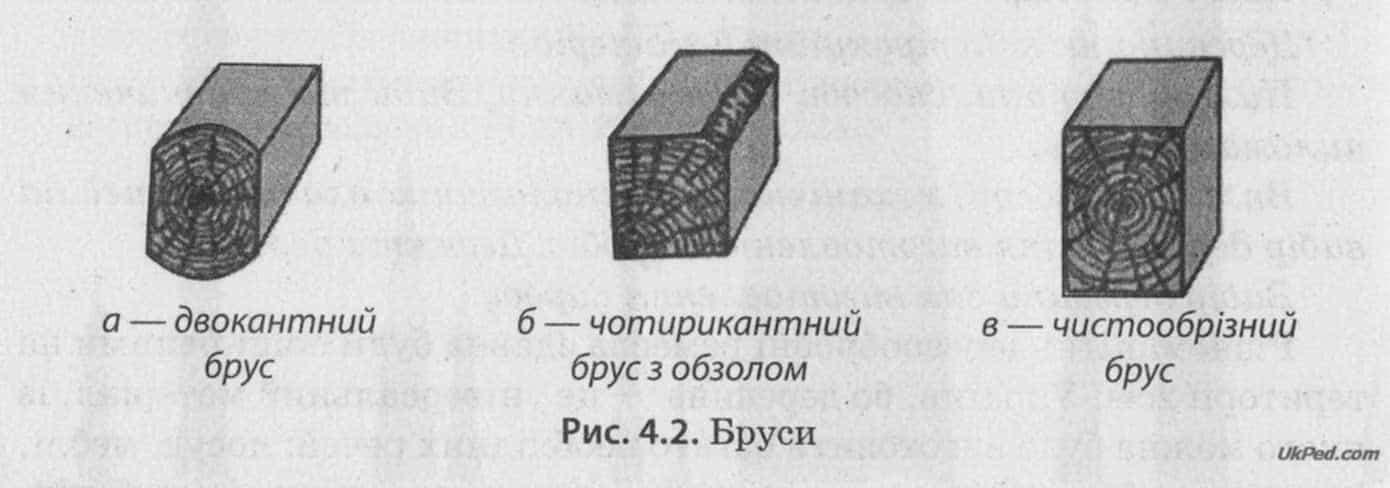

Бруси – це пиломатеріал квадратного чи прямокутного перерізу. Залежно від кількості пропиляних сторін вони бувають двокантні, трикантні й чотирикантні (мал. 4.2). Пиломатеріал такого ж перерізу, але товщиною до 100 мм і шириною не більше подвійної товщини називають брусками.

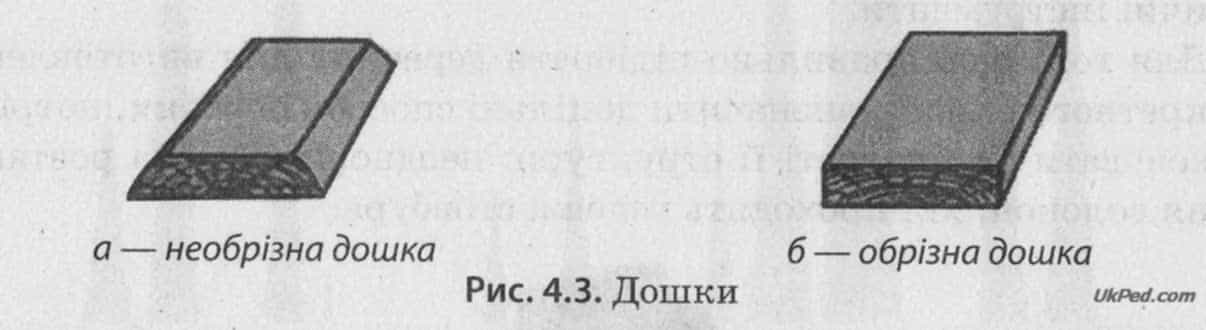

Дошки – це пиломатеріал прямокутного перерізу товщиною до 100 мм шириною, більшою за подвійну товщину. Дошки бувають обрізні, необрізні, обрізні з обзолом (мал. 4.3).

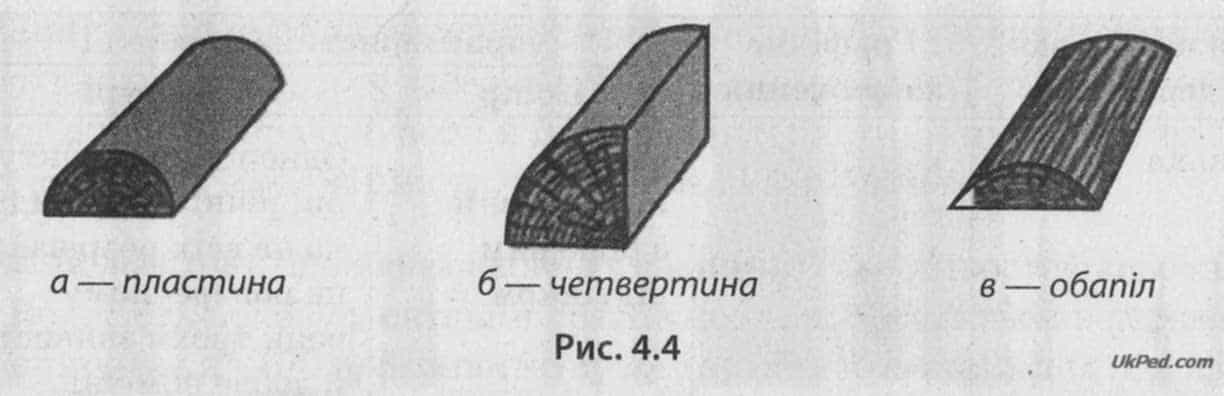

Пластина, четвертина та обапіл (мал. 4.4) мають циліндричну поверхню та один чи два плоскі зрізи. Пластина отримується шляхом поздовжнього розпилювання чурбака навпіл, а четвертина – на чотири частини.

Обапіл – бокова частина колоди, зрізана при поздовжньому розпилюванні.

Загальні властивості деревини як конструкційного матеріалу.

Широке використання деревини як конструкційного матеріалу зумовлене її унікальними властивостями. Деревина є досить легкою, порівняно м'якою, і тому є досить легкою в обробці. Важливою технологічною властивістю деревини є здатність утримувати металеві кріплення, наприклад, цвяхи, шурупи. Незважаючи на описані загальні характеристики деревини, її властивості відрізняються залежно від породи.

При виборі деревини для виготовлення виробів необхідно враховувати її властивості, зокрема фізико-механічні, технологічні та фізичні.

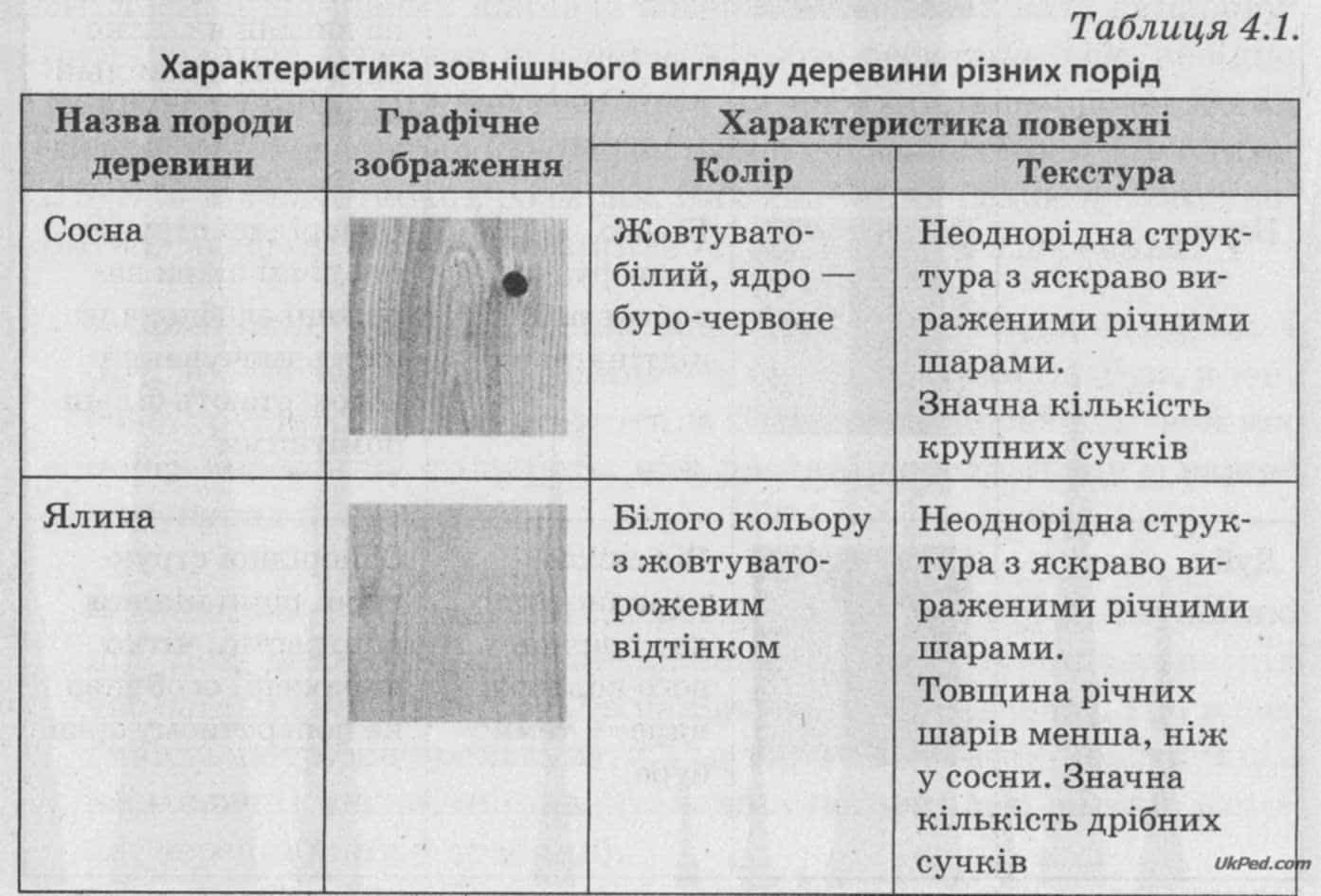

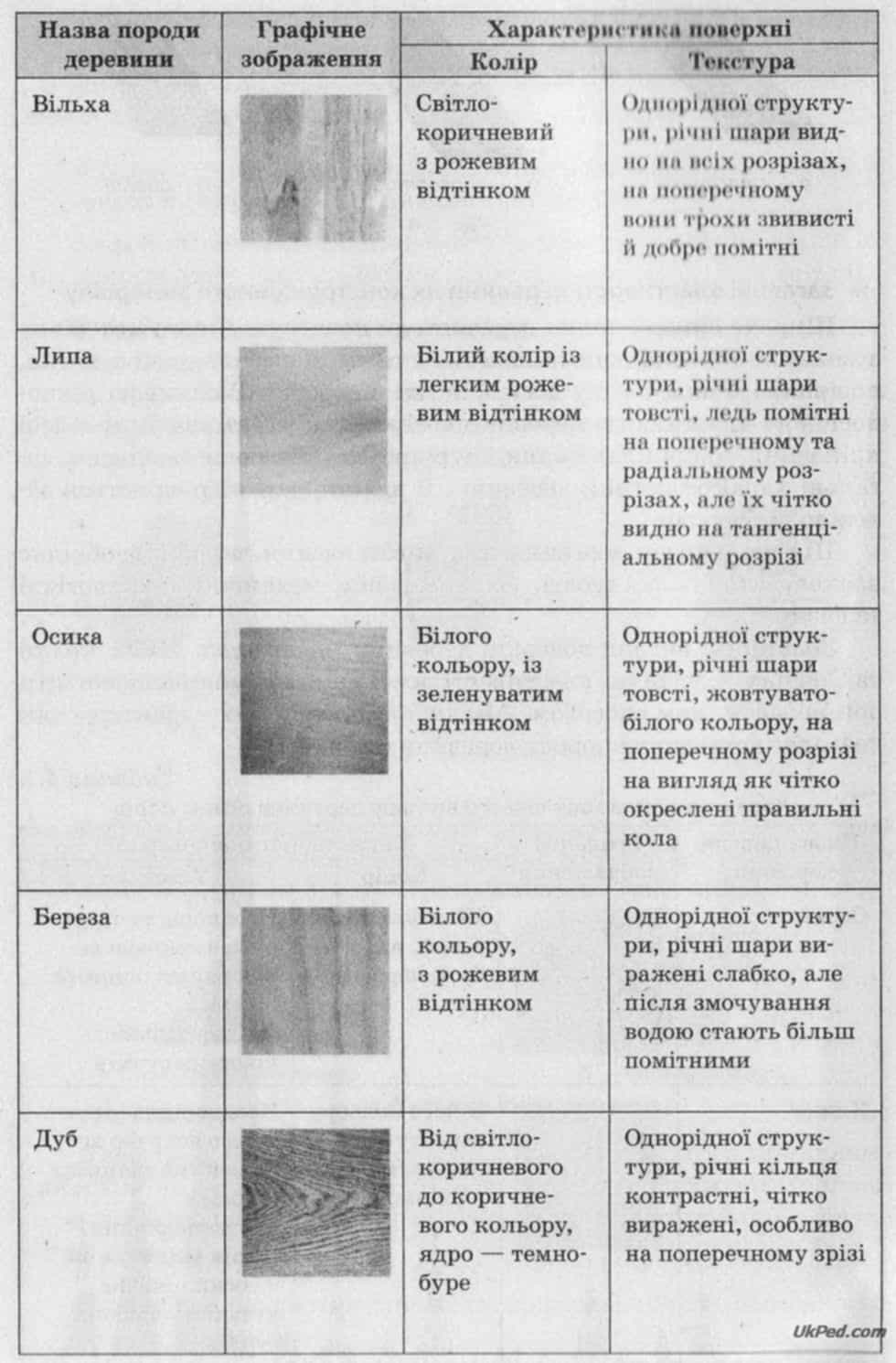

Зовнішній вигляд поверхні деревини (текстура, блиск, колір) та її запах – фізичні властивості деревини, які можна визначити органолептичним способом. Аналіз комплексу цих характеристик дозволяє встановити породу деревини (табл. 4.1).

Зовнішній вигляд поверхні деревини дуже впливає на естетичні якості виробу. Але для забезпечення усіх споживчих та виробничих вимог потрібно враховувати й інші характеристики цього матеріалу, зокрема вологість, міцність, щільність, твердість тощо.

Вологість є однією з основних фізичних властивостей деревини. Вологість показує, скільки грамів води, що міститься в деревині, припадає на 100 г абсолютно сухої деревини. Наприклад, вологість деревини 20 %. Це означає, що на кожні 100 г цієї деревини в абсолютно сухому стані припадає 20 г наявної в ній води; 100 г абсолютно сухої деревини при вологості 20 % важить 120 г.

За ступенем вологості розрізняють такі види деревини: мокра, яка тривалий час перебувала у воді (понад 100 %); свіжозрубана (50 – 100 %); повітряно-суха, що довго зберігалась на повітрі (15 – 20 %); кімнатно-суха (8 – 12 % ) і абсолютно суха (0 %). За умовну стандартну вологість прийнято брати вологість деревини, що становить 12 %.

При виборі матеріалу потрібно враховувати, що суха деревина більш гігроскопічна, а отже поглинатиме більше вологи з навколишнього середовища, унаслідок чого збільшиться в розмірах (розбухне). Але з іншого боку, якщо матеріал свіжозрубаний, у процесі висихання він зменшиться в розмірах, можуть з’явитися тріщини (це явище називають усиханням деревини). Крім того, внаслідок нерівномірного висихання різних шарів (з поверхневих шарів вода випаровується швидше) деревина коробиться, тобто деформується, нерідко з появою тріщин. Під час усихання чи набухання зміна лінійних розмірів є більш значною упоперек волокон і може становити до 5-8 % від початкових розмірів. Використання різноманітних покриттів дозволяє значно зменшити гігроскопічність деревини.

Щільність – це відношення маси деревини за певної вологості (кг), до її об'єму (м3). Деревину з більшою щільністю (бук, клен, граб, груша) особливо цінять за її міцність. Деревина хвойних порід має меншу щільність, ніж листяні породи. Тому її важче лакувати і полірувати.

Міцність – це здатність деревини чинити опір руйнуванню під дією механічних навантажень. Міцність зменшується при збільшенні вологості та наявності дефектів (вад). Цю властивість потрібно враховувати для виробів, у яких конструкція несе значні механічні навантаження (наприклад, ніжки у стола, перекладини у драбини).

Твердість – це здатність деревини чинити опір проникненню в неї більш твердого тіла. Різальні інструменти для обробки деревини добирають і заточують з урахуванням її твердості. За ступенем твердості всі деревні породи можна розділити на три групи: м'які (ялина, сосна, кедр, ялиця, тополя, липа, осика, вільха); тверді (модрина сибірська, береза, бук, дуб, в'яз, клен, ліщина, горіх, яблуня, ясен); дуже тверді (акація біла, береза ??залізна, граб, кизил).

Деревина як конструкційний матеріал має певні технологічні властивості, зокрема: здатність утримувати металеві кріплення, здатність до згинання, зносостійкість і опір розколюванню.

Властивість деревини утримувати в собі металеві кріплення(цвяхи, нагелі, шурупи та ін.) пояснюється її пружністю. Цвях, що забивають у деревину, розсовує волокна, які внаслідок своєї пружності тиснуть на поверхню цвяха і тим самим чинять опір його витягуванню.

Сила утримування цвяхів і шурупів у деревині залежить від площі дотикання забитої частини цвяха до деревини й глибини загвинчування різьби шурупа в деревину.

Зносостійкість – це здатність деревини чинити опір зношуванню, тобто поступовому руйнуванню її поверхні при терті. Зношування бічних поверхонь більше, ніж торцевих; зношування вологої деревини більше, ніж сухої.

Визначити фізико-механічні та технологічні властивості деревини без лабораторного обладнання досить складно. Але ці властивості є характерними для різних порід деревини і описані у спеціальній літературі. Наприклад, липа – м’яка порода, а дуб – тверда. Розглянемо важливі характеристики поширених порід,які потрібно враховувати при виборі деревини для виготовлення виробу.

Сосна.Деревина неоднорідна, помірно міцна, легка і м'яка. Сосна добре обробляється різальним інструментом. Деревина сосни смоляниста, погано вбирає воду і тому не загниває, не жолобиться, добре зберігається за різних кліматичних умов.

Ялина. Деревина неоднорідна, помірно міцна, м'яка, легка, крихка. За своєю текстурою, фізичними та механічними властивостями нагадує сосну, але менш смоляниста. Ялина має істотний недолік – швидко гниє у вологому середовищі. Деревина хвойних порід досить складно шліфується.

Вільха.Деревина м'яка, при всиханні майже не зменшується в об'ємі і практично не розтріскується. Має перевагу перед іншими породами, бо у воді набуває особливої стійкості за рахунок наявності дубильних речовин. Завдяки однорідній будові використовується для виготовлення токарних і різьблених виробів, скульптур, посуду, меблів.

Липа.Деревина однорідна, м'яка, легка, щільна, легко піддається різанню та токарній обробці, мало розтріскується і сильно всихає. З липи виготовляють скульптур, меблі, культові вироби (іконостаси), посуд, обладнання, іграшки, ложки, високохудожні вироби і прикраси. Вироби з деревини цієї породи потребують сухого приміщення, щоб запобігти жолобленню, гниттю та іншим пошкодженням.

Осика.Надзвичайно цінна порода, легка, м'яка, еластична, легко вбирає вологу, однорідної структури. Деревина осики добре колеться, ріжеться, полірується, помірно всихає, мало жолобиться. Осика – чудовий матеріал для токарства, виготовлення бондарського посуду, різьблених виробів, скульптур, меблів тощо.

Береза.Завдяки однорідній будові тверда і важка деревина берези добре обробляється й імітується під цінні породи (червоне і чорне дерево). До її недоліків слід віднести невелику стійкість проти гниття і жолоблення. Деревину берези широко використовують для виготовлення меблів, бондарного посуду, токарних виробів, дитячих іграшок, різноманітних художніх виробів.

Дуб.За твердістю, щільністю і міцністю займає перше місце,дуже стійкий проти загнивання. Важко піддається різанню і шліфуванню, крім того, при висиханні утворюється значна кількість тріщин. З дуба виготовляють різні меблі, паркет, фанеру, шпон, довбані та точені, а також столярні вироби, посуд, скульптур, різьблені та токарні художні вироби.

Одним із суттєвих недоліків деревини як конструкційного матеріалу є наявність досить значної кількості природних вад, які потрібно знати й ураховувати в процесі виготовлення виробу. Вони часто ускладнюють роботу, а інколи роблять деревину непридатною до використання.

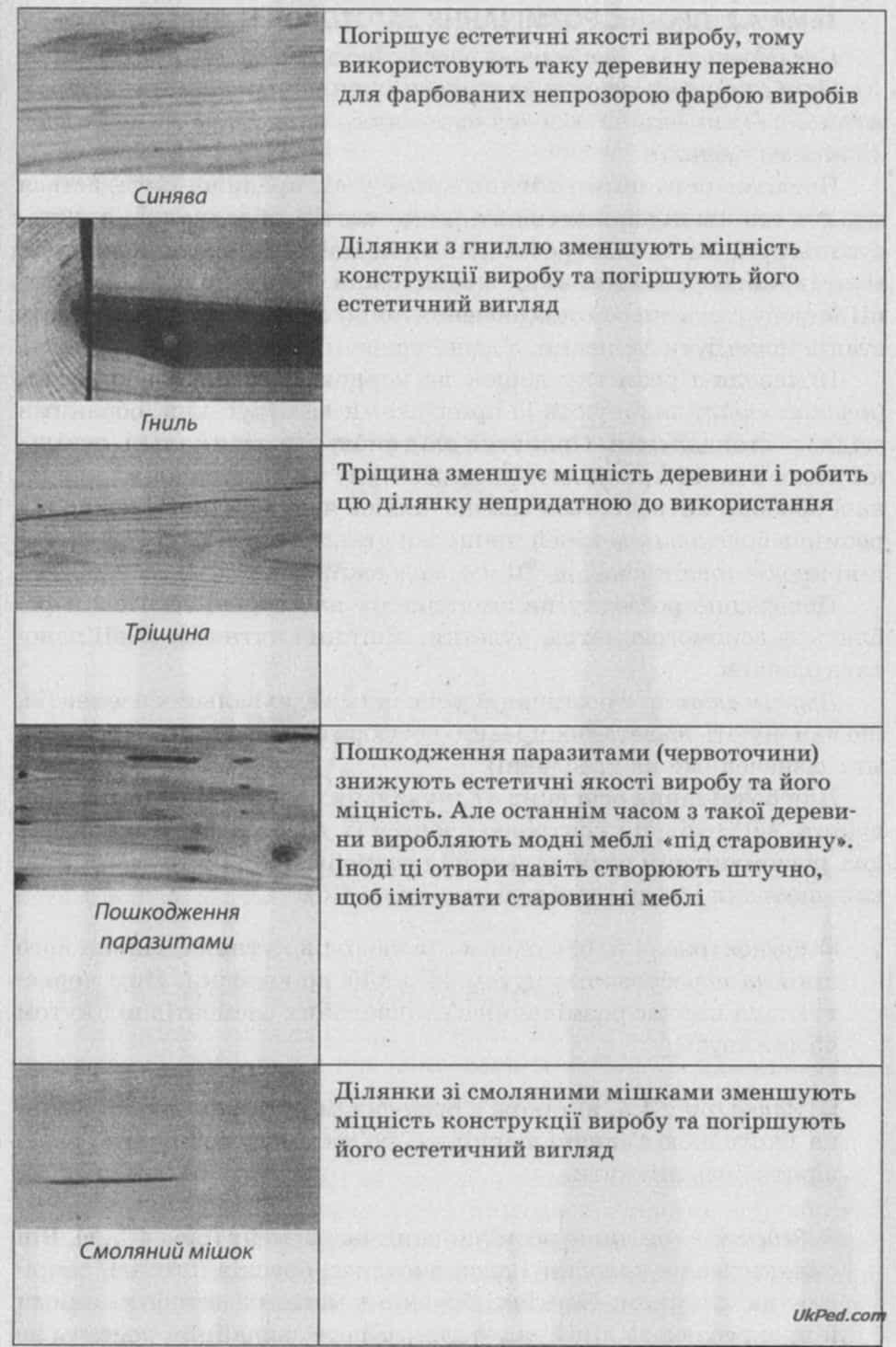

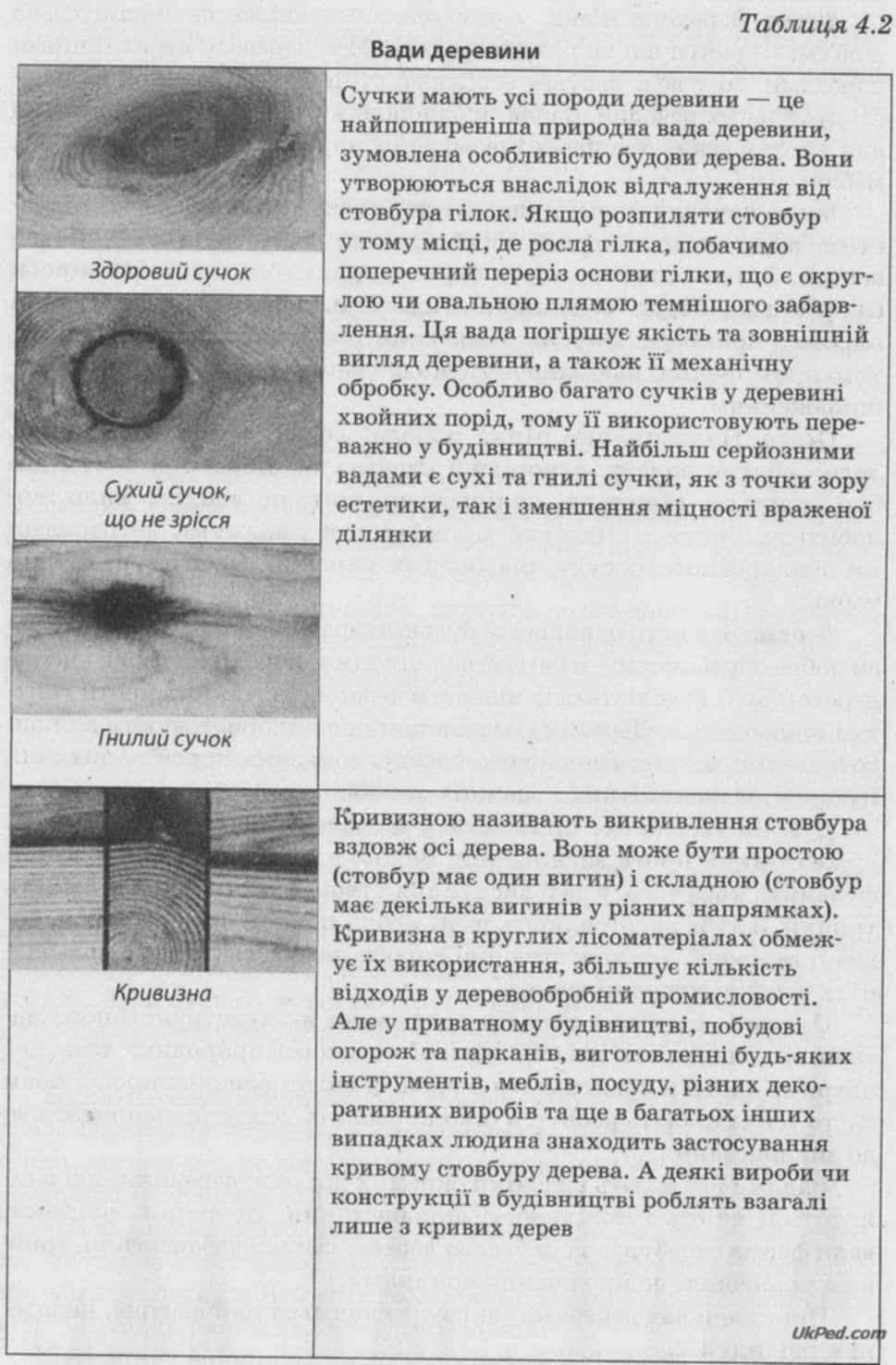

Вадами вважають недоліки окремих ділянок деревини, які знижують її якість і можливості використання. Це сучки, тріщини, вади форми стовбура, вади будови дерева, хімічні забарвлення, грибкові ураження, пошкодження комахами.

Приклади вад деревини, які зустрічаються найчастіше, наведені у таблиці 4.2.

Тема 4.2. Процес розмічання заготовок із деревини

Послідовність виготовлення виробу. Інструменти для розмічання. Прийоми вимірювання заготовок із пиломатеріалів та їх розмічання. Припуски на обробку пиломатеріалів. Економне використання матеріалів.

Послідовність виготовлення виробу, як правило, складається з таких етапів: підбір матеріалу, інструментів, обладнання, пристосувань; вибір заготовок; розмічання деталей; виготовлення деталей; монтаж виробу; оздоблення; опорядження. Залежно від конструкції виробу, техніки його оздоблення тощо порядок виконання цих етапів може бути змінений, а деякі операції взагалі не виконують.

Попередню розмітку дощок на чорнові заготовки або деталі (перший етап) виконують із припусками на стругання, обраними згідно зі стандартами. Припуски слід вибирати оптимальні, оскільки надто великі призводять до перевитрат пиломатеріалів і для їх обробки витрачається значно більше часу і сили. Залежно від розмірів брускових деталей припуски становлять від 1,5-7,0 мм (за шириною і товщиною) і до 20 мм (за довжиною).

Попередню розмітку пиломатеріалів на чорнові заготовки роблять за допомогою метра, рулетки, лінійки і кутника. Лінії наносять олівцем.

Другим етапом є розмічання основних з’єднувальних елементів, що виконують на деталях, які мають правильну форму (вистругані за розмірами, зазначеними на кресленні).

Для розмічання основних з'єднувальних елементів (шипів, провушин, гнізд тощо) і контролю процесу їх виготовлення застосовують різноманітний розмічальний і контролюючий інструмент, а також шаблони і спеціальні пристрої (мал. 4.5).

Єрунок (мал. 4.5, б) є одним з різновидів кутника, тільки його лінійка перебуває під кутом 45° і 135° до колодки. Ним користуються при розмічанні з’єднувальних елементів під кутом 45° (на «вус»).

Малка (мал. 4.5, в) також є різновидом кутника, тільки лінійка з колодкою з’єднані шарнірно, що дає змогу розмічати і перевіряти будь-які кути.

Рейсмус – це лише розмічальний інструмент (мал. 4.5, г). Він складається з колодки і двох висувних брусків (штанг), закріплених клинком. На кінці брусків є металеві штифти, якими й прокреслюють лінії на деталях. Проте звичайний рейсмус не дає можливості проводити риски на відстані понад 100–150 мм від ребра деталі, тому для проведення рисок на більшій відстані застосовують щитовий рейсмус. Якщо на брускових деталях потрібно провести більше ніж дві паралельні лінії (при виготовленні групових шипів), то раціональніше застосовувати замість рейсмуса розмічальну гребінку.

Діаметр круглих деталей перевіряють кронциркулем (мал. 4.5, є). Нутроміром визначають діаметри отворів та ширину гнізд (мал. 4.5, ж). Обидва ці інструменти може замінити штангенциркуль, яким вимірюють зовнішні та внутрішні розміри.

Тема 4.3. Процес пиляння деревини

Інструменти для пиляння деревини. Будова ножівки. Форма зубців ножівки. Розведення та заточування зубців. Пиляння вздовж і впоперек волокон. Припуски на пиляння. Прийоми запилювання. Стусло та його застосування.

Пиляння – це процес закритого різання, що здійснюється багаторізцевими інструментами – пилками. Пилянням здійснюють розкрій матеріалів на заготовки, торцювання деталей по довжині, розкрій щитів плитових матеріалів фанери, обпилювання кромок щитів і рамок, випилювання криволінійних заготовок, а також запилювання шипів і провушин.

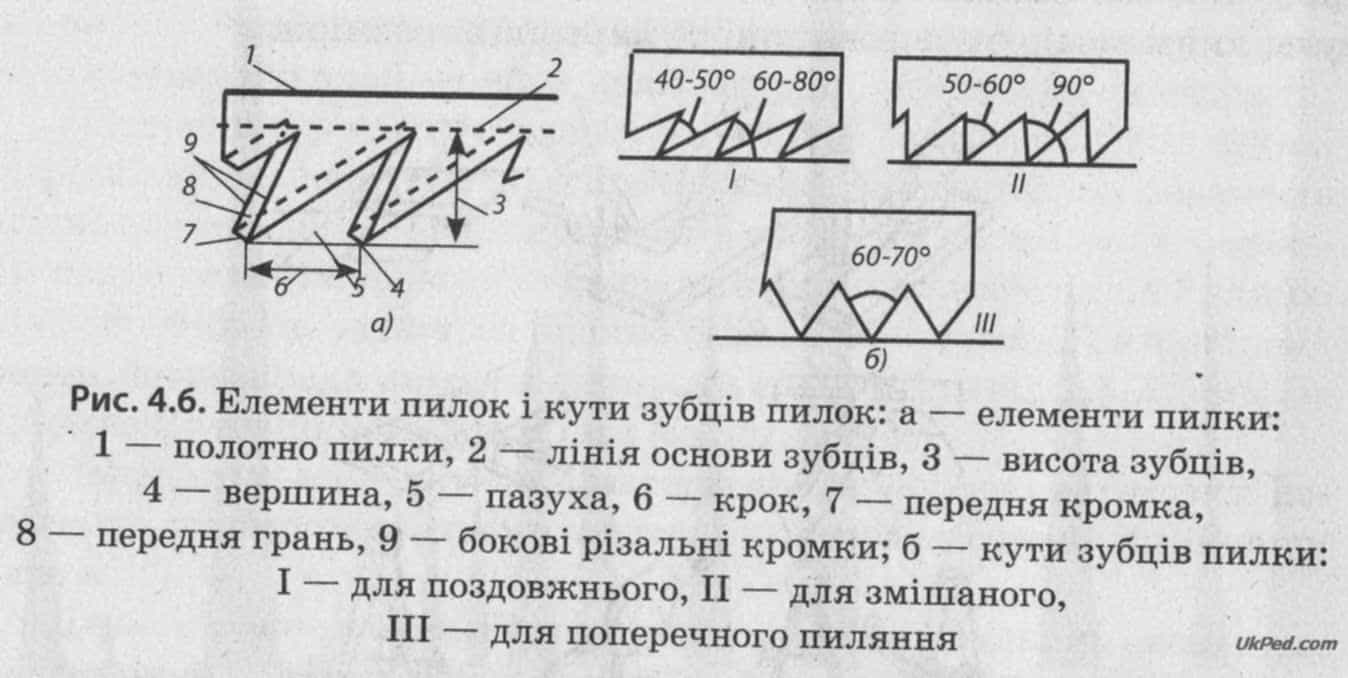

Пилка (мал. 4.6, а) – це металева пластина з нарізаними на ній з одного боку зубцями. Цей бік пилки називають зубчастим вінцем. Кромка, протилежна зубчастому вінцю, називається спинкою, а бокові стінки – щічками. Лінія, де зубець бере початок, називається основою, а кінець зубця, що закінчується передньою кромкою,– вершиною. Відстань від основи до вершини називають висотою зубця і позначають буквою h, а відстань між двома суміжними зубцями називають кроком і позначають буквою t.

Западини між зубцями називають пазухами. Розміри зубців залежать від їх висоти і кроку. Кожен зубець (різень) пилки має три різальні кромки: передню (коротку) і дві бічні (довгі).

Зубці пилок мають різну форму (мал. 4.6, б). Для поздовжнього пиляння застосовують пилки з косокутними зубцями (40–50°); для поперечного – із зубцями у вигляді рівнобедреного або рівностороннього трикутника (60–70°); для змішаного (пиляння по кривих лініях) – із зубцями у вигляді прямокутного трикутника (50–60°). Чим твердіша деревина, тим більший потрібен кут загострення. Під час різання пилками в пропилі утворюється тирса, що скупчується в пазухах зубців. У процесі різання деревини м'яких порід пазухи і кроки завжди більші, ніж при різанні твердих порід, бо за робочий хід пилки в м'якій породі знімається значно більше деревини.

Залежно від виду різання застосовують такі кути різання: для поздовжнього – до 80°, для змішаного – до 90°, для поперечного – понад 90°.

Ручні столярні пилки.За конструкцією ручні столярні пилки поділяють на натягнуті (лучкові) і ненатягнуті (ножівки і наградки). Ножівки бувають різних видів (мал. 4.7).

Широкі ножівки застосовують для розкрою широких дощок і плитових матеріалів. Зубці мають форму рівнобедреного або прямокутного трикутника, 3–6 мм заввишки, крок – 4 - 6 мм, кути різання і заточування в цих пилках аналогічні й залежать від форми зубців.

Вузькі ножівки застосовують для випилювання криволінійних наскрізних отворів у щитових деталях. Зубці у формі прямокутного трикутника 2 - 4 мм заввишки, крок 3 - 4 мм, кут загострення – 50 - 80°, заточування пряме.

Ножівки з обушком застосовують для неглибокого пиляння і підганяння виробів у процесі їх складання. Зубці у формі рівнобедреного трикутника 2 - 3 мм заввишки, крок – 2 - 3 мм, заточування косе (75 - 80° до полотна пилки).

Наградки призначені для неглибокого пропилювання пазів під вузькі шпунти і шпонки. Зубці у формі рівнобедреного трикутника 2 - 3 мм заввишки, крок – 2 - 3 мм, заточування косе.

Підготовка ручних пилок до роботи

Для забезпечення високопродуктивної праці й відповідної якості деталей пилки треба добре налагодити і нагострити. Перед налагодженням полотно пилки слід очистити від бруду, іржі й смоляного нальоту ганчіркою, змоченою в гасі. Спочатку вирівнюють полотно пилки легкими ударами на рівній чавунній або стальній плиті. Вирівнювати його можна і в лещатах з мідними або алюмінієвими пластинками: легенько затиснувши між ними полотно пилки, протягують його. Після вирівнювання прорізають напилком між зубцями пазухи і вирівнюють профіль і висоту зубців, тобто їх фугують. Для фугування застосовують спеціальний пристрій, який складається з дерев'яної колодки з проріззю для полотна пилки і круглого отвору, куди вставляють тригранний напилок. Цей пристрій рухають по зубцях пилки (або навпаки), вирівнюючи вершини зубців пилки по висоті.

Для полегшення ходу пилки в пропилі, а також для зменшення витрат сили на різання, її зубці розводять спеціальними розводками (мал. 4.8). При цьому спочатку відгинають одну половину зубців в один бік через один зубець, а другу – в протилежний. Величина розводу всіх зубців пилки має бути однаковою. У разі неоднакового розводу пилку тягне вбік, і неможливо досягти рівного пропилу. Крім того, менш відігнуті зубці не братимуть участі в пилянні, а більш відігнуті працюватимуть із перевантаженням, і пилка швидко затупиться.

Після розводу пилку загострюють тригранним або ромбічним напилком з дрібною насічкою. Для заточування полотна пилку затискають у лещата, як і при розводі. Гострять пилку через зубець: спочатку проходять напилком з одного боку пилки, потім її повертають другим боком до себе і гострять пропущені зубці. Натискати треба рівномірно і несильно, бо від сильного натискання утворюються великі задирки і пилка нагрівається. При зворотному русі (на себе) напилок трохи піднімають.

Прийоми пиляння ручними пилками

Перед тим, як почати пиляння ручними пилками, роблять попередню розмітку. Щоб пропил не відхилявся від риски, за її напрямом до полотна пилки прикладають ніготь або суглоб великого пальця. Для безпеки їх прикладають вище від зубців. Запил роблять плавними рухами пилки до себе. Після утворення невеликого заглиблення (пропилу) пилкою рухають рівномірно, але вже швидше (60–80 разів за хвилину). При допилюванні відрізка дошки чи бруска його слід підтримувати лівою рукою, сповільнивши при цьому рух пилки, щоб не обламався кінець дошки і не утворився при цьому відкол.

При поздовжньому пилянні дошку або брусок кладуть горизонтально на верстат і закріплюють струбциною так, щоб відпилювана частина звисала з верстата. Пилку тримають вертикально правою рукою за ручку, а лівою – за кінець стояка. Пиляють трохи натискуючи на пилку при русі її вниз; при холостому русі пилки вгору зубці пилки відводять від дна пропилу. При затискуванні пилки стінками пропилу в нього вставляють клинок. Для розпилювання довгих дощок уздовж волокон застосовують верстатні підставки.

Пиляти вздовж волокон можна і при вертикальному закріпленні матеріалу у верстаті. Пилку ставлять на риску і повільними короткими рухами до себе роблять запил. Після утворення запилу пиляють на всю довжину полотна пилки, тримаючи пилку в правій руці, а лівою підтримують розпилюваний матеріал. Рух пилки має бути горизонтальним. Корпус і ліва рука в процесі пиляння мають бути майже нерухомі. Процес різання відбувається при русі пилки від себе. При всіх видах пиляння натиск на полотно має бути рівномірним. Надмірний натиск призводить до скривлення пропилу, а іноді й до полому пилки.

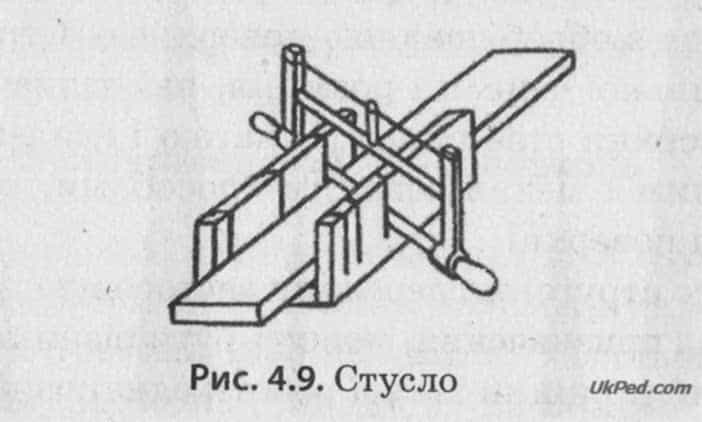

Стусло – це важливий інструмент, необхідний для проведення точних робіт із деревообробки. Стусло – це пристосування, яке служить для виробництва розпилів з фіксованим кутом. Найпростіше стусло – це дерев’яний лоток, у бічних стінках якого зроблені пропили під заданими кутами (мал. 4.9).

Принцип дії такого стусла досить простий: брус або дошка, котрі потрібно розпиляти під заданим кутом, кладуться в лоток для розпилу. Потім за допомогою простої ручної пилки розпилюємо брус, за лінією, заданої пропилом в стінці лотка. Так брус розділяється на дві частини під заданим кутом.

На сьогодні більшою популярністю користується поворотне стусло, яке дозволяє самостійно задавати потрібний кут розпилу, точність якого доходить до мінімальних траєкторій. Поворотне стусло має пристрій, який дозволяє зафіксувати заготовку. Заготовка розпилюється ножівковим полотном, у якому задається кут за допомогою спеціальних позначень і фіксатора.

Найбільш сучасне і технологічне стусло – це електричне. Його можна порівняти з електропилкою, де є опція визначення кута нахилу самої пилки. Зазвичай, електричне стусло – це конструкція, що складається зі столу з зручними опорами для дощок і цифровими індикаторами, які дозволяють найбільш точно встановлювати кут розпилу. Деякі моделі електричного стусла оснащуються лазерною розміткою, яка робить процес розпилювання практично досконалим. Саме у високій точності, великій швидкості обробки деревини і полягає основна перевага цього інструмента.

Процес стругання деревини

Технологічний процес стругання деревини. Поняття про утворення стружки. Інструмент для стругання (рубанок, шерхебель). Підготовка рубанка до роботи. Прийоми стругання фаски, крайки, пласті. Перевірка якості стругання (на просвіт). Стругання деревини ручними інструментами

Струганням називають процес різання, при якому площина різання збігається з оброблюваною поверхнею. Струганням надають деталям правильної форми і розмірів, які зазначені на кресленні. Крім того, поверхня стає рівною, чистою і гладенькою. Стругають деревину ручним і механізованим способами, отримуючи плоскі й криволінійні поверхні.

Для ручного стругання деревини застосовують рубанки (струги), які, залежно від призначення, можуть бути різними за конструкцією, проте загальний принцип їхньої роботи однаковий.

Розглянемо будову одного з найбільш поширених рубанків (мал. 4.10). Він складається з дерев'яної колодки і клинка, виготовлених із деревини граба, бука, ясеня, груші, та зі стального ножа з гострим лезом, закріпленого в колодці за допомогою клинка.

Нижня частина колодки називається підошвою. Вона має бути плоскою для стругання плоских поверхонь або мати зворотний профіль оброблюваної поверхні при криволінійних і профільних поверхнях. Для встановлення ножа і виходу стружки в колодці продовбане гніздо (лоток), що звужується до виходу з підошви до ширини 5 - 9 мм (проліт). Чим проліт вужчий, тим чистішою виходить поверхня стругання. Якщо підошва стирається і проліт розширюється, то в передню частину її вставляють на клей п'ятикутну вставку з твердої породи деревини (самшиту, груші, граба). Цим вирівнюють передню частину прольоту і роблять його вужчим.

Задня частина прольоту утворюється внаслідок перетину задньої частини лотка з підошвою. Кут, утворений між ними, називають кутом присадки ножа, і він завжди дорівнює куту різання. Ніж має щільно прилягати до площини лотка, щоб у процесі стругання не виникало вібрації. Кріпиться ніж за допомогою клинка, який упирається в бокові заплечики на бокових стінках лотка. Ножі виготовляють із високоякісної інструментальної вуглецевої термічно обробленої сталі, леза загартовують.

Інструменти для стругання плоских поверхонь

Шерхебель (мал. 4.11, а) застосовується для грубого стругання заготовок уздовж волокон або під деяким кутом, особливо коли треба зняти товстий шар деревини. Різальна кромка ножа має овальну форму і виступає з підошви на 2–3 мм. Це дає можливість знімати товсту стружку без значних зусиль і без виривів деревини з боків різця ножа. Однак на виструганій поверхні залишаються жолобкуваті нерівності, які знімають іншими рубанками.

Одинарний рубанок (мал. 4.11, б) служить для вирівнювання поверхні після стругання шерхебелем або після розпилювання матеріалу. Різальна кромка його ножа пряма і тільки у кутах трохи заокруглена для того, щоб запобігти задирам при струганні деревини. Після стругання одинарним рубанком поверхня стає рівною, але недостатньо гладенькою.

Подвійний рубанок (мал.4.11, в) використовується для зачищення поверхонь і стругання торців. Він робить поверхню гладенькою завдяки тому, що його ніж складається з двох частин: основний ніж такий же, як і в одинарного рубанка, але він має проріз для кріплення другого ножа, який називається стружколомом. Стружколом ставлять на передню грань основного ножа так, щоб їхні кромки були паралельні, а відстань від кромки стружколома до леза різця становила 0,5–1 мм. Чим ближче лезо стружколома до леза різця, тим тонша стружка, а, отже, й рівніша поверхня. Проте подвійним рубанком можна вирівнювати тільки короткі деталі.

Підготовка ручних рубанків до роботи

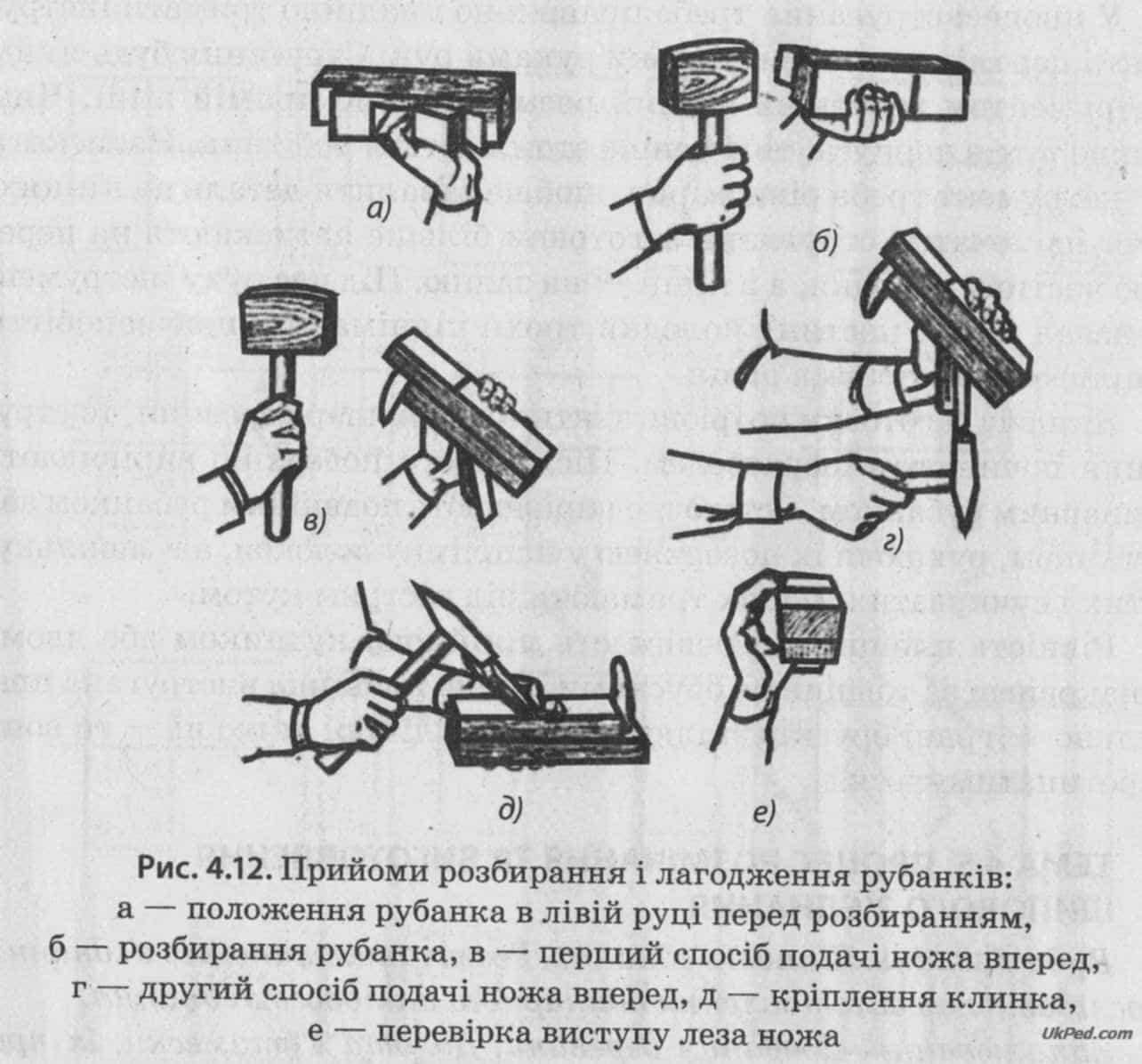

Для якісного стругання треба добре нагострити і правильно налагодити інструменти. Щоб нагострити ніж, його виймають із лотка, притримуючи великим пальцем, і ударяють киянкою по затилку колодки (мал.4.12) в фуганку легкими ударами по кнопці. Заточують ніж на точилі з природного каменю або на наждачному крузі до утворення задирів на передній грані ножа. Правлять ніж на бруску коловими рухами. Кут загострення перевіряють шаблоном, а правильність заточування леза – кутником і лінійкою.

Прийоми стругання ручним інструментом

Нагострений ніж ставлять у лоток колодки і закріплюють дерев'яним клинком. Клинок має бути добре підігнаний і щільно притискати ніж до ложа (кута присадки). Лезо має виступати з підошви колодки рівномірно (тоненькою ниточкою), без перекосу на 0,2–0,3 мм і тільки в шерхебеля може виступати до 3 мм. При зберіганні стругальних інструментів лезо ножа повинно не виступати з підошви, а навпаки, ховатися в лотку.

Перед початком роботи ручним інструментом заготовку треба добре оглянути, визначити лицевий бік і напрям волокон.

Стругати слід тільки у напрямі волокон – це полегшує працю і дає кращу поверхню. Заготовки кріплять на верстаті за допомогою гребінок або в лещатах так, щоб вони щільно прилягали до верстата.Робітник має стояти впівоберта до верстата, корпус трохи нахилений уперед, ліва нога висунута вперед, паралельно верстатові, а праву ставить так, щоб кут між ступнями ніг становив 70 - 80°У процесі стругання треба правильно і надійно тримати інструмент і переміщувати його тільки рухами рук. Стругання будь-яким інструментом ведеться на повний розмах рук по прямій лінії. Чим менше рухів корпуса, тим менше втомлюється робітник.

Натискати на інструмент треба рівномірно, щоб не завалити деталь на кінцях, тому на початку стругання заготовки більше натискають на передню частину колодки, а в кінці – назадню. Під час руху інструмента назад задню частину колодки трохи піднімають, щоб запобігти зашліфовуванню леза різця.Якщо із заготовки потрібно зняти товстий шар деревини, то стругання починають шерхебелем. Після цього поверхню вирівнюють одинарним рубанком. Остаточно вирівнюють подвійним рубанком або фуганком, рухаючи їх поверхнею у напрямку волокон, а в завилькуватих і сучкуватих місцях тримаючи під гострим кутом.Рівність площини перевіряють лінійкою, кутником або двома однаковими за товщиною брусками. Якщо площина вистругана правильно – грані брусків зіллються в одну лінію, якщо ні – то вони перетинатимуться.

Процес розмічання та виготовлення шипового з’єднання

Види з’єднань. Шипові з’єднання. Розмічання шипового з’єднання. Послідовність виготовлення одинарного шипового з’єднання. Запилювання. Довбання деревини. Долота і стамески, їх призначення. Глухі та наскрізні отвори. Прийоми роботи столярним інструментом під час виготовлення шипових з’єднань. Припасування елементів шипового з’єднання. Затискні пристрої: струбцини, гвинтовий прес, їх використання в столярній справі. Види з’єднань деталей з деревини

Дерев’яні деталі з’єднують між собою цвяхами, шурупами, болтами, а також за допомогою різноманітних столярних з’єднань.

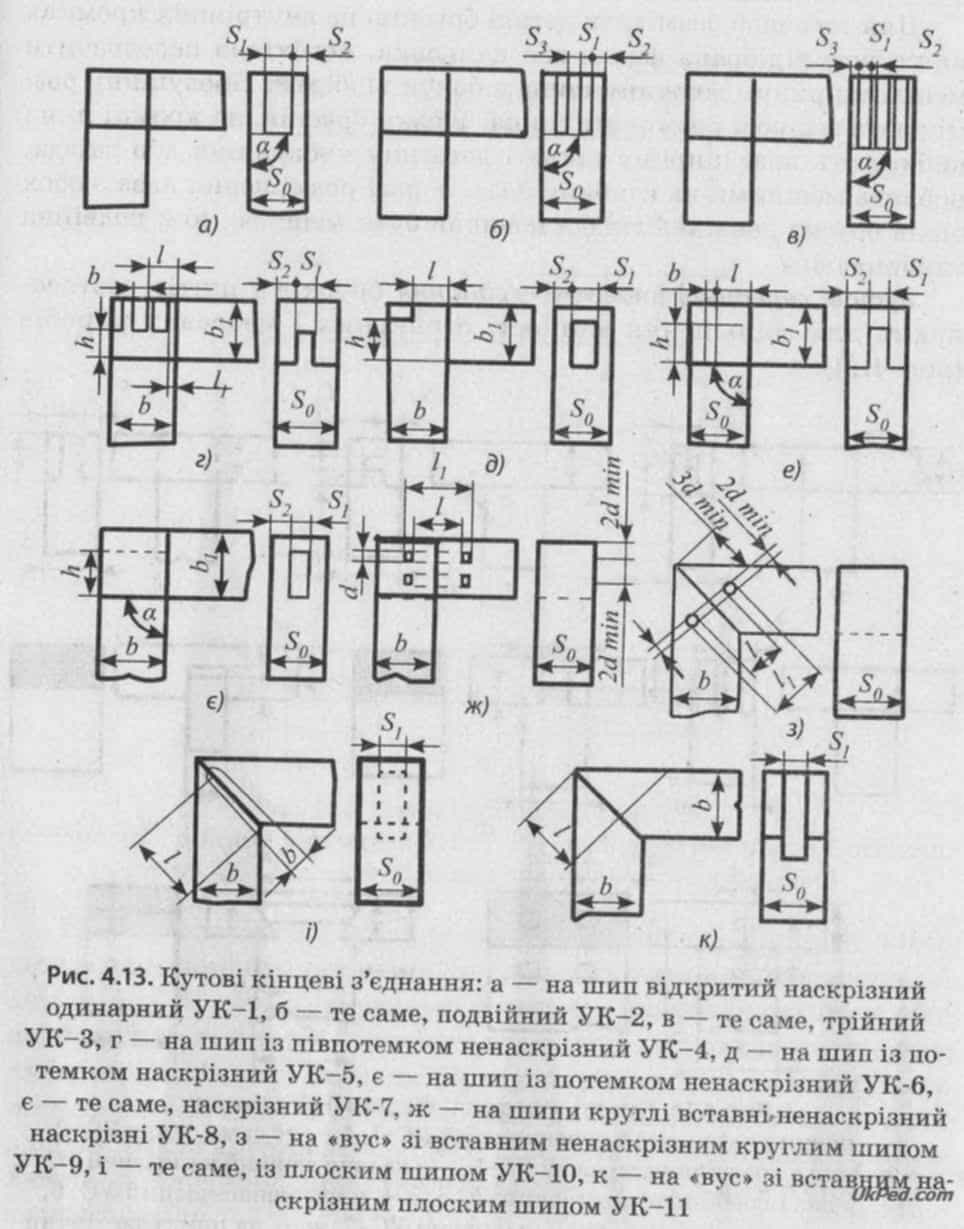

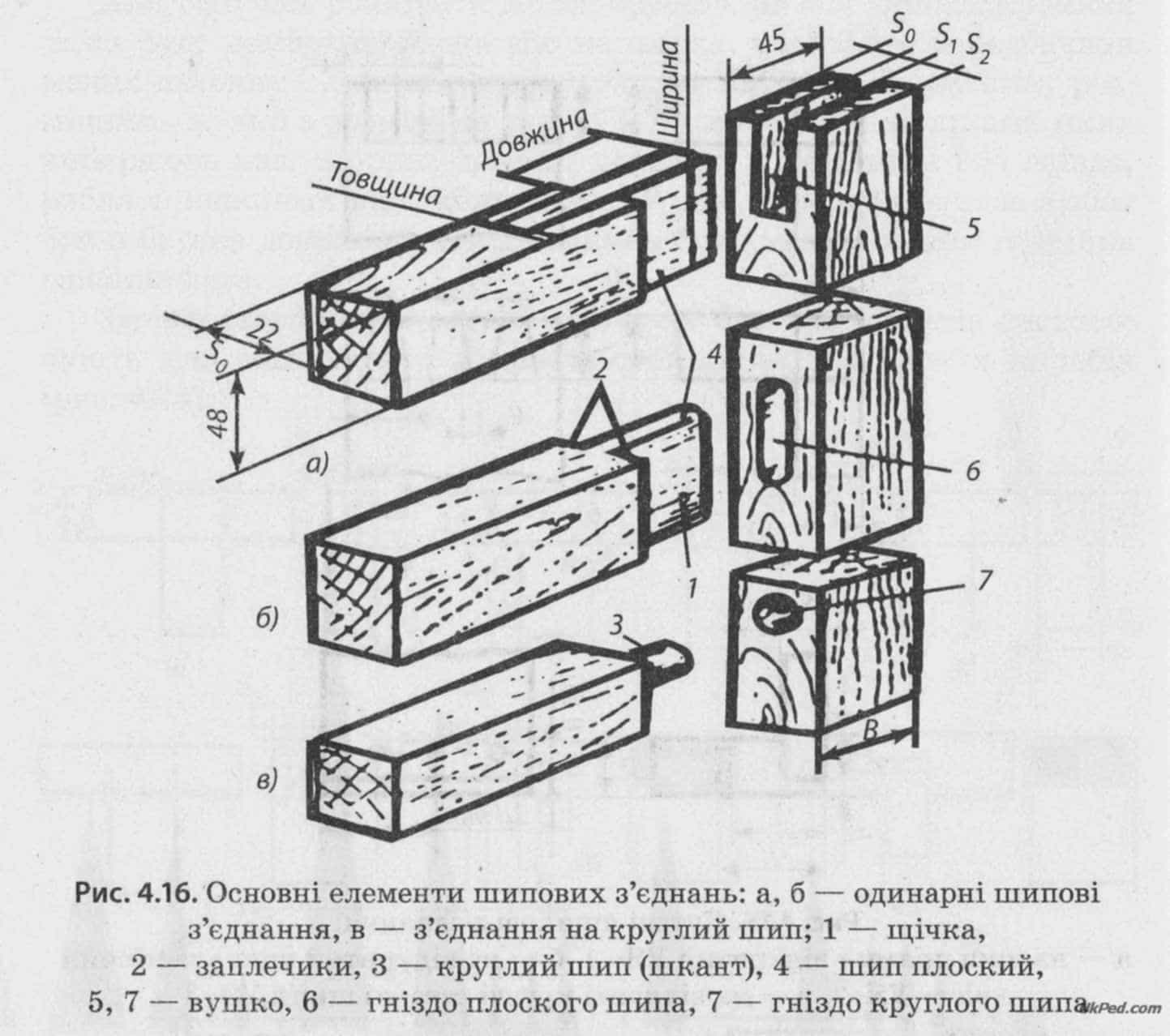

Більшість меблевих виробів мають прямокутну форму, тобто деталі, складальні одиниці і групи з'єднуються під прямим кутом. Найбільш поширене з'єднання брусків – шипове. Воно складається з двох елементів – шипа і провушини або гнізда (мал. 4.13). Залежно від необхідної міцності з'єднань і товщини деталей може бути виготовлено один, два, три і більше шипів. Збільшення кількості шипів збільшує площу склеювання, а значить, і міцність з'єднання виробу в цілому.

Розміри і форма деталей і їх з'єднувальних елементів визначаються кресленням. Для перенесення цих розмірів на деталь і точного її виготовлення необхідно зробити розмітку підготовленим інструментом. Розмічають деталі за допомогою кутника, загостреного олівця і рейсмуса, проводячи всі риски з лицьового боку. Однакові деталі краще розмічати разом, для чого розміщують їх поряд і скріплюють.

Для того щоб, розмітити деталі брусків, на внутрішніх кромках яких буде відібрана фаска або кальовка, необхідно передбачити менші ширину і довжину шипа зі сторони відбірки. Провушину розмічають згідно з розмірами шипа. В'язки брусків, на кромці яких вибирають паз, ширину шипа і довжину провушини або гнізда, роблять меншими на глибину паза. При розміщенні паза з обох сторін бруска довжина гнізда повинна бути меншою, ніж подвійна глибина паза.

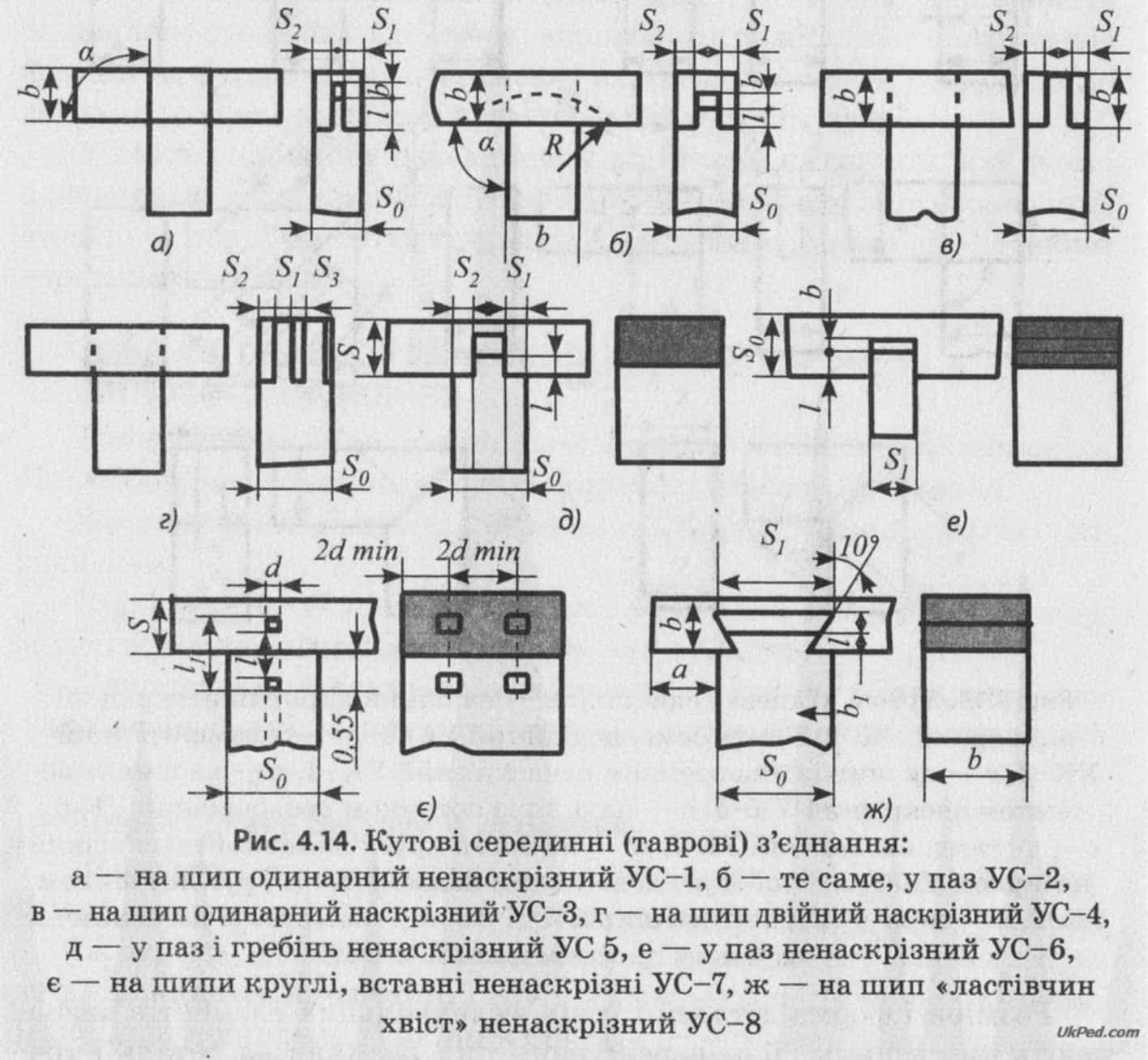

Кутові серединні (таврові) з'єднання брусків і щитів застосовують для збільшення міцності столярних і меблевих виробів(рис. 4.14).

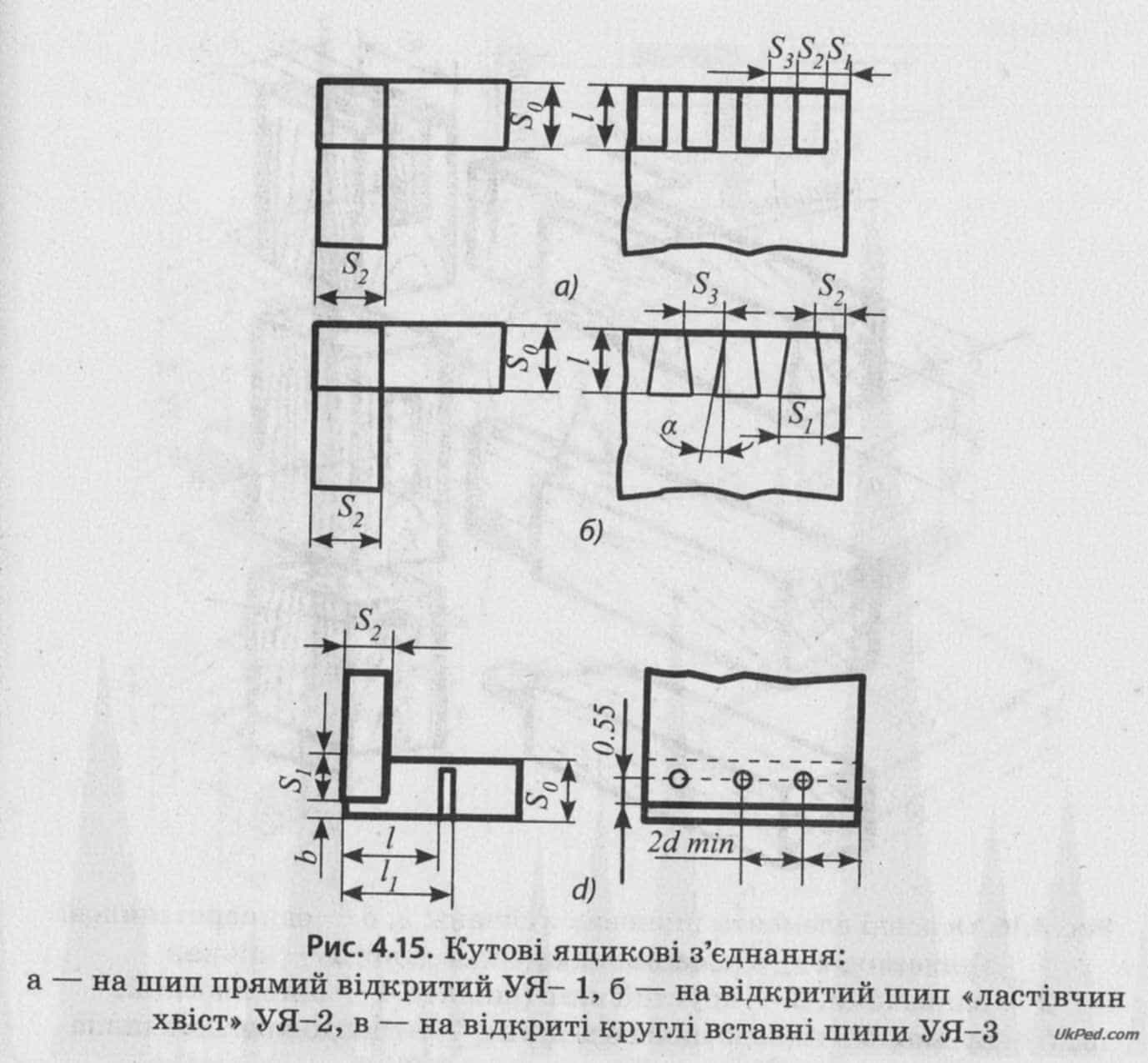

Кутові ящикові з'єднання. Для цих з'єднань застосовують різноманітні ящикові шипи (рис. 4.15). При виготовленні кутових ящикових з'єднань на одному торці деталі роблять шипи, а на другому – провушини, тому точність виготовлення стінок ящиків або коробок повинна бути високою.

При кутовому з'єднанні на прямі ящикові шипи на кінці деталі за допомогою рейсмуса відкладають товщину деталі, що приєднується. Розмічають з'єднувальні елементи, наносячи риски на обидві сторони деталі й торці. Розмітку провушин слід виконувати з урахуванням щільності з'єднань. Провушини видовбують долотом або стамескою спочатку з однієї сторони до половини деталі, а потім з іншої. Після виготовлення провушин деталь цим торцем встановлюють на площину спряжувальної деталі під прямим кутом і розмічають шипи.

Якщо треба, щоб з однієї сторони з'єднання не було видно шипів, його роблять напівпотайним. Для цього деталь, на одній стороні якої не буде видно торців шипів (передня стінка ящика), виготовляють товщою, ніж деталь, що приєднується (бокова стінка ящика). Ящикові з'єднання найраціональніше розмічати за допомогою шаблонів.

Основні елементи шипових з'єднань подані на мал. 4.16.

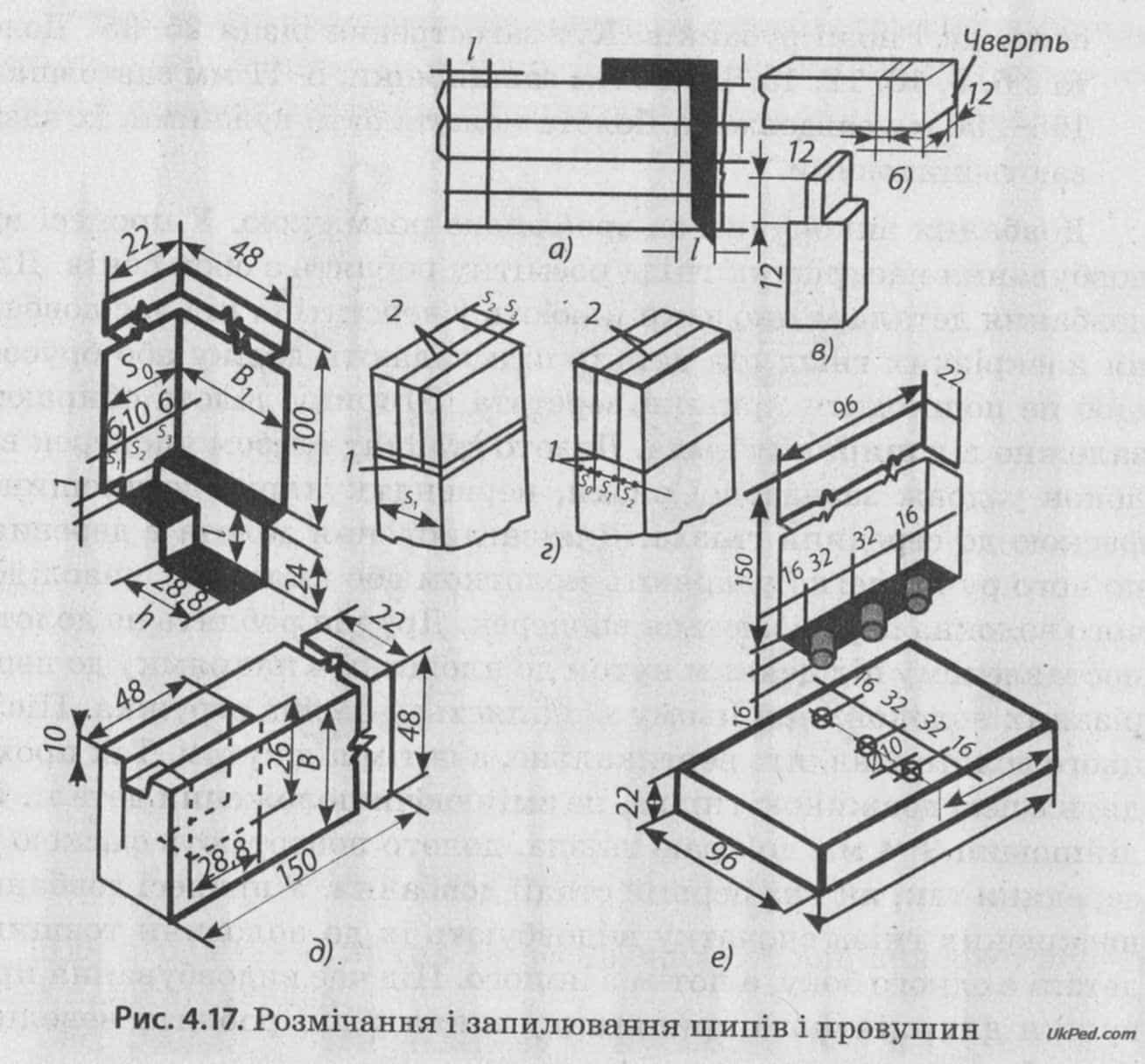

Для розмічання одинарного шипа і вушка беруть необторцьовані бруски, кладуть у ряд на верстак, щільно притискають один до одного лицьовим (базовим) боком уверх і вирівнюють їх кінці. Потім за допомогою кутника проводять контрольну лінію (мал. 4.17, а), від якої відкладають ширину брусків і проводять за допомогою кутника другу лінію. Перша риска буде означати місце торцювання, друга – місце заплечиків. Потім за допомогою кутника проводять лінії навколо бруска, причому при замиканні бруска кінці ліній повинні збігатися.

При з'єднанні фальцьованих брусків від лінії, проведеної на відстані ширини бруска від торців, проводять на всіх брусках ще одну лінію на відстані, яка дорівнює ширині фальца. При виготовленні шипів один заплечик зарізають до цієї лінії (мал. 4.17, б). Для випилювання вушка пропил іде у видовбаній частині деревини. При цьому половина риски зрізається, а друга половина залишається на стінках вушок.

Для запилювання пилку з дрібними зубцями ставлять на ближче ребро під кутом 15-20° до торця і спочатку роблять три-чотири рухи на себе, не сильно тиснучи на неї. Коли полотно пилки заглибиться, пилку переміщають рівномірно в обидва боки.

Необхідно слідкувати, щоб не заглиблювати пропили за риски. Для довбання вушок наверстаку закріплюють брусок струбцинами і довбають спочатку до половини товщини бруска, а потім повертають брусок і продовжують довбати.

Довбання деревини.Для надання деталям остаточної форми, тобто для виготовлення з'єднувальних елементів (прямокутних наскрізних і ненаскрізних отворів і вушок), застосовують долота і стамески.

Долото – це металевий стиржень прямокутної форми, у нижній (робочій) частині якого є різець, а у верхній – заплечики і конусоподібний хвостовик, на який насаджують дерев'яну ручку, виготовлену з деревини твердолистяних порід (граб, бук та ін.). Лезо різця має пряму різальну кромку, яка утворюється внаслідок перетину передньої і задньої граней і гостриться так само, як і ножі рубанків. Кут загострення різця 25–35?. Долота бувають 6, 8, 10, 12, 15, 18, 20 мм завширшки, 8-11 мм завтовшки, 165 - 200 мм завдовжки. Долота можуть бути вужчими, їх називають шиповими.

Довбання виконують за зробленою розміткою. У процесі видовбування наскрізних гнізд розмітку роблять з обох боків. Для довбання деталь міцно закріплюють у верстаті, а при довбанні наскрізних гнізд під деталь підкладають дошку або брусок, щоб не пошкодити кришки верстата. Ширину долота обирають залежно від ширини гнізда. Долото ставлять лезом упоперек волокон уздовж зазначеної риски, перпендикулярно до площини, фаскою до середини гнізда. Для заглиблення долота в деревину по його ручці легко ударяють молотком або киянкою, унаслідок чого волокна перерізаються впоперек. Другий роблять по долоту, поставленому під деяким кутом до площини в напрямку до перерізаних волокон, при цьому відділяється перша стружка. Після цього долото ставлять вертикально, а потім під кутом. Так проходять всією довжиною гнізда, не змінюючи положення деталі. Не дійшовши 3-4 мм до краю гнізда, долото повертають фаскою до середини так, як і при першій стадії довбання. У процесі довбання наскрізних гнізд спочатку видовбують їх до половини товщини деталі з одного боку, а потім з другого. При видовбуванні провушин для щільного прилягання шипа у дні роблять невеликі заглиблення.

Стамески – дуже подібні до доліт, тільки значно тонші (3-5 мм). Вони можуть бути плоскими або напівкруглими. Ширина плоских стамесок: 4, 6, 8, 10, 12, 15, 20, 25, 30, 40, 50 мм; напівкруглих - 6, 8, 10, 12, 15, 20, 25, 30, 40 мм. Фаска в напівкруглої стамески – з опуклого боку. Кут загострення стамесок 15–20 %. Стамески і долота гострять так само, як і ножі рубанків.

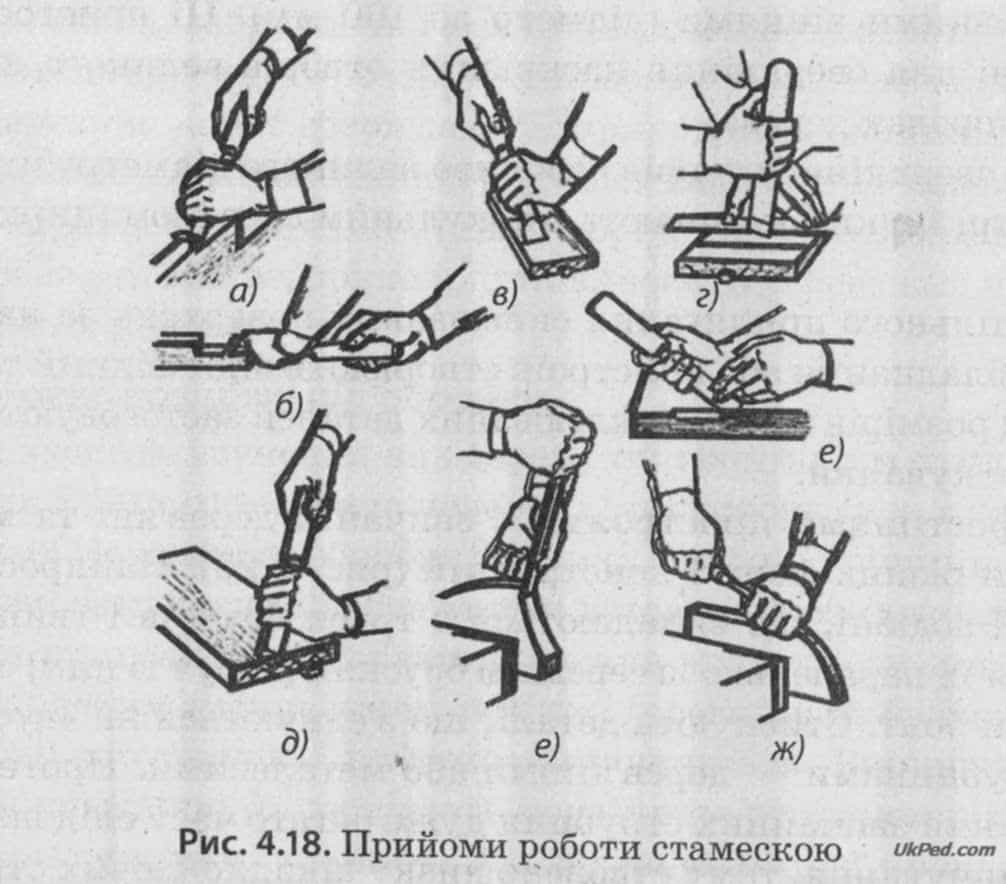

Плоскі стамески застосовують для довбання неглибоких гнізд у тонких деталях, зачищення їх, обрізання торців, стругання кромок, зачищення і зняття фасок на кромках деталей і щитів. Напівкруглі стамески застосовують для видовбування криволінійних отворів та обробки криволінійних поверхонь. Довбання стамесками здійснюють так само, як і долотами, а різання натискуванням правою рукою на торець ручки, причому ліва притискує лезо до матеріалу і спрямовує по наміченій лінії.

У багатьох випадках для надання деталі відповідної форми струганням зручно користуватись стамесками.

Стамеску при струганні тримають тільки двома руками: правою за ручку, а лівою за залізко. Деталь повинна бути міцно закріплена в лещатах верстака як показано на мал. 4.18.

Для отримання глухих та наскрізних отворів використовують різноманітні свердла.

Свердла для роботи по дереву бувають (рис. 2.19):

1) перовими або плоскофрезерними (діаметр до 40 мм). Ними дуже зручно працювати, завдяки серединній відцентровці (вони не йдуть убік);

2) гвинтовими (діаметр до 32 мм). Цей вид свердел зазвичай використовується для свердління отворів великої глибини (стандартні розміри 200/300/450 мм);

3) корковими. Основним призначенням і особливістю цього типу свердел є можливість свердління глухого отвору достатньо великого діаметру (наприклад, для кріплення петель у дверцях шафи);

4) пильними вінцями (діаметр до 100 мм). Ці пристосування призначені для свердління наскрізних отворів великого діаметру в різних породах дерева;

5) для свердління отворів особливо великого діаметру призначений пристрій, який називають циркульним свердлом (циркульним різцем).

Для щільного прилягання склеюваних поверхонь за наявності певного обладнання або пристроїв створюють відповідний тиск. Залежно від розмірів і форми склеюваних деталей застосовують також різне устаткування.

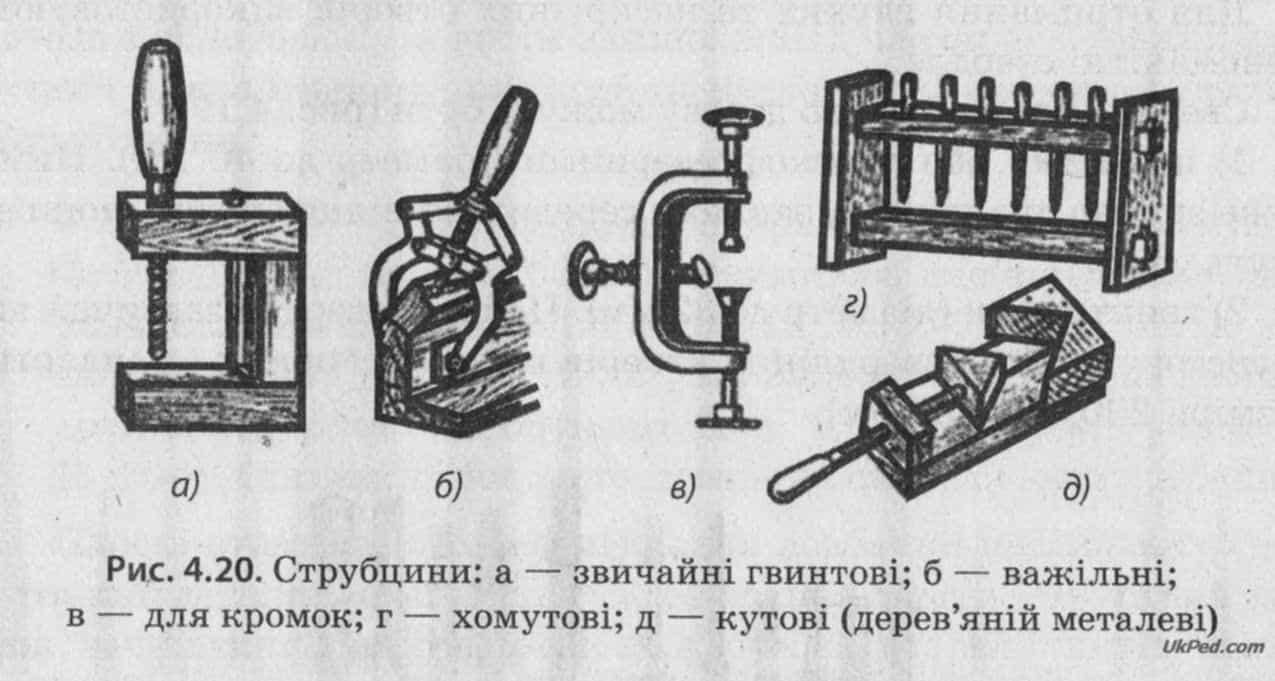

Найпростішими пристроями є звичайні дерев'яні та металеві струбцини різних форм і конструкцій (мал. 4.20). Найпростішими з них є П - подібні, що складаються з трьох брусків і гвинта. Для зміцнення їх паралельно із середнім бруском (поруч із ним) ставлять металевий болт. Стискують деталі, що з'єднуються на «вус», кутовими струбцинами – дерев'яними або металевими. Проте при застосуванні звичайних струбцин дуже багато часу слід витрачати на розгвинчування, тому створено ряд швидкодіючих струбцин.

Підготовка до опорядження та опорядження виробу із деревини

Призначення опорядження виробів із деревини. Види опорядження виробів із деревини. Підготовка поверхонь виробу до опорядження. Шліфувальні матеріали. Матеріали для опорядження. Прийоми опорядження виробів із деревини. Догляд за виробами з деревини.

Під опорядженням деревини розуміють створення на її поверхні захисного декоративного покриття з метою поліпшення зовнішнього вигляду і захисту від дії навколишнього середовища (повітря, вологи, світла, тепла, забруднень і механічних пошкоджень).

Захисні покриття бувають прозорі й непрозорі. Перші не тільки захищають деревину, але і зберігають її природний зовнішній вигляд, підкреслюючи малюнок (текстуру). Застосовуються вони зазвичай для обробки виробів із деревини цінних порід, які мають красивий малюнок поверхні. Непрозорі покриття наносять головним чином на вироби з малоцінних порід дерева.

Підготовка поверхні під обробку

У цю операцію входить усунення вад деревини: тріщин, ум'ятин, сучків, що випали й інших дефектів поверхні, які утворилися в результаті попередньої механічної обробки. Великі, глибокі тріщини, щілини і порожнечі закладають дерев'яними вставками на клею, дрібні заповнюють шпаклівкою. Вм'ятини можна усунути як шпатлюванням, так і рясним змочуванням зам'ятої деревини: ввібравши вологу в себе, вона набубнявіє, і вм'ятина вирівняється. Вирівнявши підготовлену поверхню, її стругають подвійним рубанком, з тим, щоб зробити максимально гладкою. По завершенні цієї процедури поверхню протирають вологим тампоном і після висихання шліфують дрібнозернистою шліфувальною шкіркою або пемзою, щоб усунути дрібні ворсинки, що роблять поверхню шорсткою. Цю операцію повторюють кілька разів. Якщо оброблювана деревина твердої породи, то ворсинки прибирають циклюванням (для м'яких порід цикля не годиться, тому що вона не зрізає, а лише приминає ворс на них).

Далі здійснюють повторну зачистку. Сюди входить повторна зачистка ріжучими інструментами (у разі необхідності), підмазування пастами, шліфування шкіркою і пемзою, знесмолювання деревини і грунтування поверхні. Мета цього етапу підготовки – зробити поверхню виробу максимально рівною і гладкою і забезпечити міцне зчеплення фарби з деревиною. Порядок проведення опоряджувальних робіт такий: знесмолювання (тільки для хвойних порід), ґрунтування, підмазування торців, суцільне шпаклювання, шліфування. Після кожної з цих операцій проводиться тривала сушка. Знесмолювання роблять за допомогою розчину ацетону у воді (1:3) або сумішшю ацетону і пральної соди (1:4), або водним розчином соди, нагрітим до 60-70°С. Ганчіркою або щіткою, змоченою в одному з цих розчинів, протирають поверхню деревини, після чого залишки розчину змивають теплою водою.

Слід мати на увазі, що перше шліфування виконується як уздовж, так і впоперек волокон, а останнє, остаточне, – тільки уздовж. Ідеально рівної поверхні можна досягти за допомогою шпаклівки, яку наносять на поверхню виробу, заповнюючи всі тріщини, западини і вм'ятини. Дерев'яні вироби шпатлюють клейовими, олійними, напівмасляною і лаковими шпаклівками. Клейову шпаклівку можна приготувати з рідкого столярного клею, крейди і оліфи. Готовий розчин наносять рівним шаром на поверхню. Тонкий шар його сохне 2-3 години. Після цього поверхню знову шліфують. Зазвичай ця операція виконується шліфувальною шкіркою – спочатку крупнозернистою, а в кінці – дрібнозернистою. Шліфують, як правило, вздовж волокон, але тверду деревину можна шліфувати і упоперек волокон. Після правильно проведеного шліфування виріб можна фарбувати.

Для шліфування поверхні деревини, шпакльованих, ґрунтованих, лакових і інших покриттів застосовують різні шліфувальні матеріали: шкірки, порошки й пасти.

Шліфувальна шкірка – це абразивний гнучкий матеріал,що є гнучкою основою, на поверхню якої нанесений абразивний порошок різноїзернистості. Призначена для сухого або мокрого шліфування. Шкірки вітчизняного виробника виготовляють двох типів – рулонні (Р) і листові (Л). Розміри аркушів і довжина рулонів різні. Шліфувальні матеріали – абразиви бувають – скляні, кремнієві, кварцитові різної зернистості. Номери зернистості: 40, 32, 25, 20, 16, 12, 10, 8, 6, 5, 4: М63, М50, М40, М28, М20, М14. Шкірка з літерою М перед номером називається мікронною, тобто дуже дрібною. Перший раз шліфують шкурками № 16-12 з поступовим зменшенням зернистості.

Шліфувальні порошки – сухі абразивні зерна. Лакофарбові покриття шліфують порошком пемзи або трепелу, найчастіше зі змочувальними рідинами: скипидаром, гасом, олією, водою.

Шліфувальні пасти – абразивний порошок (пемзи, трепелу, електрокорунда, карбіду кремнію), розтерті на легкорозчинній суміші, що не висихають, різноманітні олії, віск, парафін тощо. Розчинниками служать скипидар, гас, уайтпспірит, а розріджувачем – вода.

Полірувальні суміші (політури) застосовують для надання лакофарбовим покриттям більшого блиску, а також для їхнього вирівнювання.

Непрозора обробка. Для непрозорої обробки використовують клейові, масляні або емалеві фарби. Міцні й водостійкі покриття отримують при фарбуванні дерев'яних виробів масляними (алкідними) фарбами і емалями. Вони захищають деревину не тільки від загнивання, але і від деформації, а тому особливо підходять для фарбування меблів і предметів на кухні та у ванній кімнаті, а також у передпокої і коридорі. Забарвлення алкідними фарбами здійснюють м'якими пензлями зі щетини. Емаль перед використанням рекомендується підігріти на водяній бані до 50-70° С. Нітроемалі наносять за допомогою фарборозпилювача в 4-5 шарів. При цьому кожен попередній шар обов'язково шліфується дрібною шліфувальною шкіркою. Останній шар зазвичай полірують із використанням спеціальної пасти. Майте на увазі, що нітроемалі не можна наносити на покриття з масляної фарби, оскільки нітроемаль розчиняє цю фарбу.

Прозора обробка. Як уже зазначалося, це спосіб обробки столярних виробів із деревини цінних порід. Прозоре покриття може бути глянсовим, матовим, оксамитовим або дзеркальним. Процес підготовки поверхні під прозоре покриття такий же, як і під непрозоре. Але всі операції необхідно проводити більш ретельно.

- обов'язковий блок: основи матеріалознавства, технологія виготовлення виробів. Блок 1, 3"