Види конструкційних матеріалів. Фанера, ДВП

У господарстві, промисловості й у побуті широко застосовується клеєна і стругана фанера.

Саме слово "фанера" прийшло до нас з німецької мови (нім. Furnier – шпон, фанера; від франц. Fournir – постачати, накладати). Клеєна фанера складається з трьох або більше листів шпону, склеєних між собою так, щоб напрямок волокон у них був взаємно перпендикулярним.

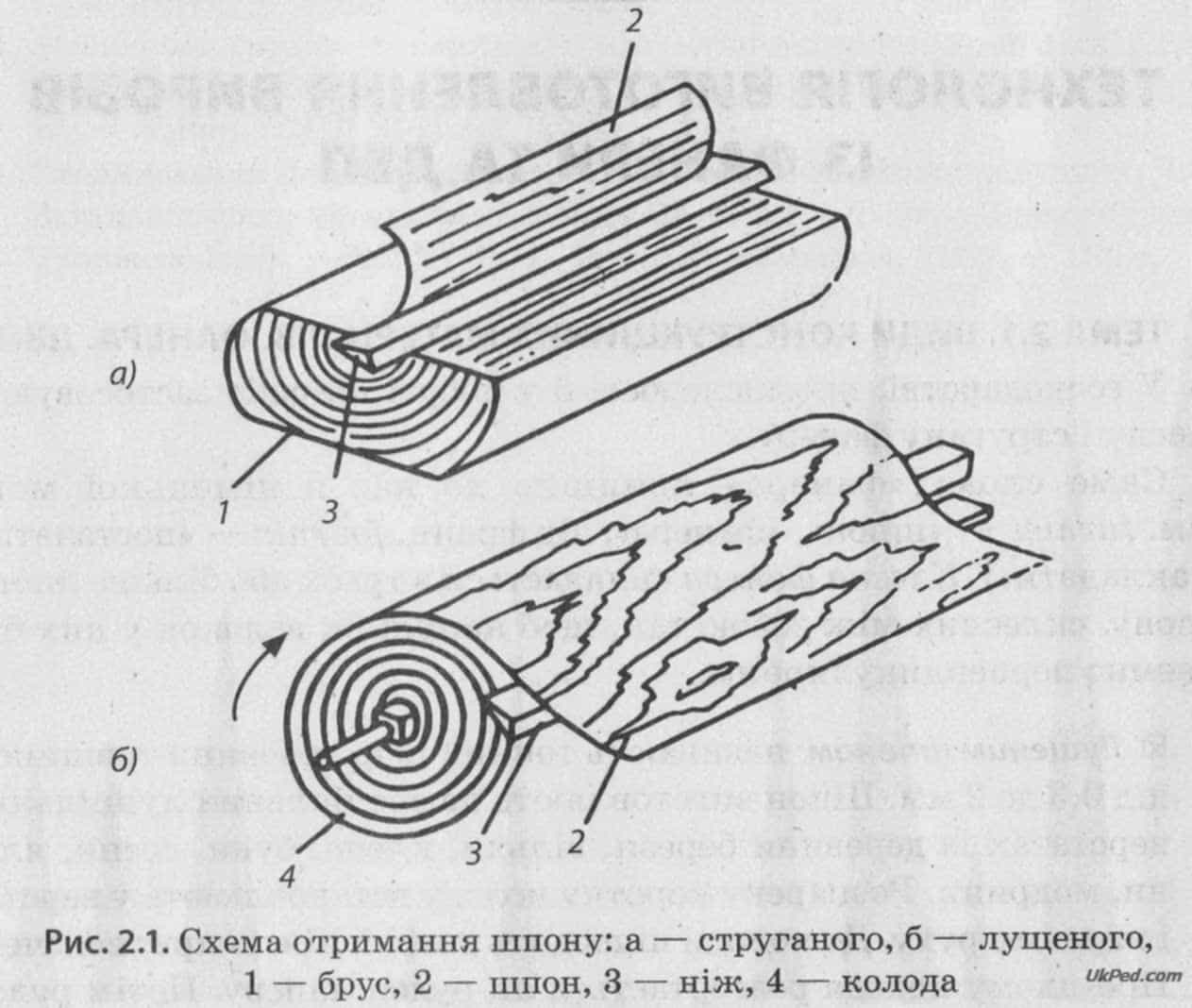

Лущеним шпоном називають тонкий шар деревини товщиною від 0,3 до 2 мм. Шпон виготовляють на спеціальних лущильних верстатах із деревини берези, вільхи, клена, бука, сосни, ялини, модрини. Розпарену коротку колоду встановлюють у верстат і приводять у рух. До колоди підводять довгий ніж із притискачем. При цьому колода розгортається як рулон паперу. Потім рулон шпону розрубують на окремі листи на спеціальному верстаті.

Листи шпону після просушки промазують тонким шаром клею і склеюють у гарячих гідравлічних пресах. Склеєні пакети фанери розрізають за стандартними розмірами.

Струганий шпон – це тоненькі листи, отримані шляхом стругання брусів із деревини, що має красиву текстуру (дуб, бук, горіх, клен, ясен, червоне дерево). Операція здійснюється на шпонострогальних верстатах. Використовується струганий шпон для облицювання виробів із деревини і деревних напівфабрикатів під час виготовлення меблів.

Фанеру виготовляють шляхом склеювання трьох і більше шарів лущеного шпону. Сусідні аркуші розташовуються так, щоб напрямок волокон у них був взаємно перпендикулярним. Завдяки перехресному напряму волокон фанера відрізняється від інших листових матеріалів порівняною однорідністю фізико-механічних властивостей, а також менше коробиться і розтріскується у різних умовах експлуатації. Звичайна тришарова фанера є хорошим і доступним матеріалом для виготовлення художніх виробів. Найкращою вважається березова та ясенева фанера вищих сортів.

Перевага фанери перед іншими матеріалами з дерева в тому, що вона не кришиться під час випилювання, легко обробляється, покривається лаком і полірується. Для випилювання необхідно вибирати якісну фанеру: чисту і однорідну за кольором, без сучків, тріщин і сколів, добре висушену і не покороблену, яка не має на собі частин, уражених гниллю чи грибком.

Деревоволокнисті плити (ДВП) – це матеріал, котрий отримують шляхом гарячого пресування маси, що складається з целюлозних волокон, води, синтетичних полімерів і спеціальних добавок. Волокна отримують шляхом пропарювання та помелу деревної сировини. Під дією великого тиску і високої температури деревні волокна спресовуються в однорідний матеріал. Сировиною слугують відходи деревообробної промисловості. Для покращення механічних властивостей у масу додають речовини, що зміцнюють її: синтетичні смоли, парафін, церезин, антисептики та інші. За видом поверхні ДВП буває необроблена або з декором. Декор у свою чергу може наноситись як плівка – ламіноване ДВП, або це може бути фарба – фарбоване ДВП. Товщина найбільш популярного ДВП – 3,5 мм. Узагалі, виробляється ДВП товщиною від 3 до 5 мм. ДВП застосовують разом із фанерою для виготовлення столярних виробів і меблів. У меблевій промисловості з них найчастіше виготовляють не несучі конструкції, а декоративні та огороджувальні елементи: задні стінки шаф та тумб, дно шухляд тощо.

Властивості фанери та ДВП

Будівельна фанера донині є самим застосовуваним матеріалом, широко використовується при будівництві легких споруд. Низька ціна фанери в сукупності з її відмінними техніко-експлуатаційними властивостями робить цей матеріал надзвичайно популярним на будівельному ринку.

Фанера - це шарувата клеєна конструкція, що складається з трьох і більше листів деревини з взаємно перпендикулярним розташуванням волокон в суміжних шарах. Це надає фанері підвищену міцність в різних напрямах, стабільність форми, що є безперечною перевагою в порівнянні з натуральною деревиною. Фанера також, як і деревина, - матеріал, що легко піддається обробці. Поверхня її обробляється різними способами: ламінується, покривається струганим шпоном, фарбами, лаками. Фанера має невелику вагу, легко комбінується з іншими матеріалами, проста в обробці, стійка до перепадів температури, має естетичний зовнішній вигляд. Її міцнісні, теплопровідні і екологічні характеристики набагато вище показників інших деревинно-плиткових матеріалів, таких як ДСП, ДВП.

Деревоволокнисті плити ДВП – це прекрасний листовий обшивочний матеріал для облицювання каркасних перегородок, стін, стель житлових будинків. Корисним цей матеріал може стати і для домашнього майстра. Незамінні ДВП при влаштуванні підлог в якості прокладного шару під всі види покриття, у тому числі дощатого і щитового паркету, синтетичних покриттів і ленолеум. ДВП, завдяки підвищеній міцності і водостійкості, незамінні при виробництві меблів, вбудованих шаф, столярних та інших виробів і конструкцій; використовується в автомобільній промисловості; вагонобудуванні, в будівництві, при виробництві тари.

Деревоволокнисті плити (оргаліт), вироблені на підприємстві мокрим способом, є екологічно чистими, тому що у їх виготовленні не включаються синтетичні добавки.

Розпилювання та обробка фанери і ДВП не становлять великих труднощів і можливі за допомогою всіх інструментів, які застосовуються для обробки дерева і дерев'яних поверхонь.

Процес розмітки заготовок

Перш ніж почати виготовляти вироби із вищеописаних матеріалів, необхідно позначити контури майбутньої деталі на матеріалі. Жодну, навіть просту, деталь не можна виготовляти на око.

Технологічний процес, у результаті якого на поверхні заготовки намічають контури майбутньої деталі, називають розміткою. Розпочинають розмічання з аналізу форми країв заготовки. Визначають найрівніше ребро, від якого найкраще виконувати розмічання. Це ребро називають базовим, а проведену поблизу базового ребра лінію, від якої виконують розмічання заготовки, називають базовою.

Лінії розмітки – риски – наносять на деревину олівцем. Фіксовані крапки і лінії наносять за допомогою лінійки, кутника, транспортира.

Краще всього для розмітки підходить плоска дерев’яна лінійка з поділками шкали 1 мм. Для визначення відстані від бази до потрібної відмітки на поверхні заготовки лінійку беруть у ліву руку і розміщують її так, щоб поділка, яка відповідає потрібному розміру, співпала б із відповідною базою. Потім гострим олівцем уздовж короткої грані лінійки проводять лінію; необхідна крапка визначається перетином двох (найчастіше перпендикулярних) рисок. Щоб нанести пряму лінію, необхідно зафіксувати дві крапки, а потім з’єднати їх за допомогою лінійки. Якщо розміри деталей перевищують довжину лінійки, то необхідно користуватись рулеткою або складним метром.

Столярний кутник складається із дерев’яної лінійки (пера) та колодки із твердої породи деревини. Із його допомогою проводять перпендикулярні та паралельні лінії. Для цього колодку інструмента щільно притискають лівою рукою до базової кромки і проводять риску по перу кутника. Використання цього інструмента дозволяє гарантувати точність розмітки тільки в тому випадку, коли опора для колодки достатньо довга і вирівняна.

Під час розмічання потрібно передбачити надлишок матеріалу на кінцеву обробку деталей – припуск.

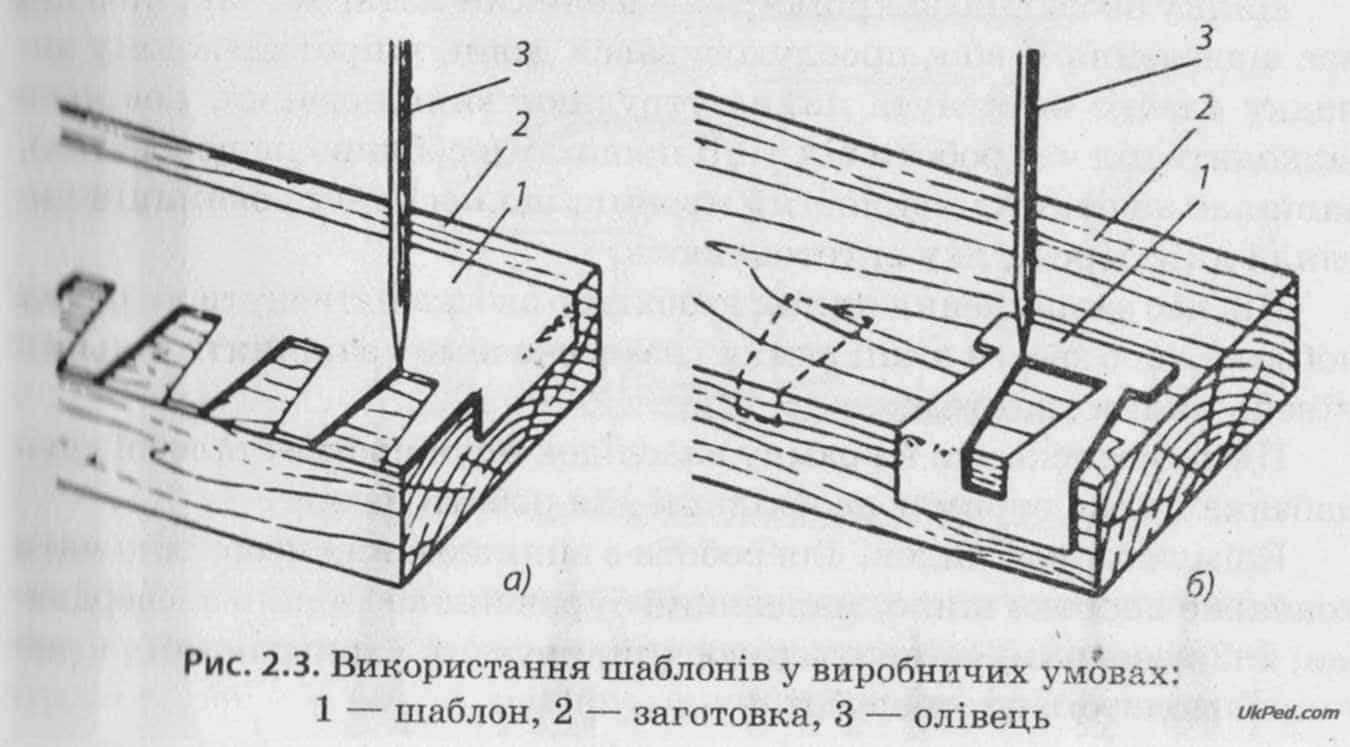

Розмічання великої кількості однакових деталей або деталей, що мають криволінійний контур, роблять за допомогою спеціальних шаблонів, які мають вигляд пластин із такими ж обрисами, як і контур виробу. Використання шаблонів економить час на розмітці, спрощує її, розмітка стає більш точною. Шаблони для розмітки бувають різні за розмірами, формою і конструкцією. Виготовляють шаблони із листової сталі, фанери, твердих деревоволокнистих плит. Шаблон накладають на фанеру, дошку, брусок, заготовку, а потім олівцем або шилом обводять контури.

Процес пиляння фанери та ДВП

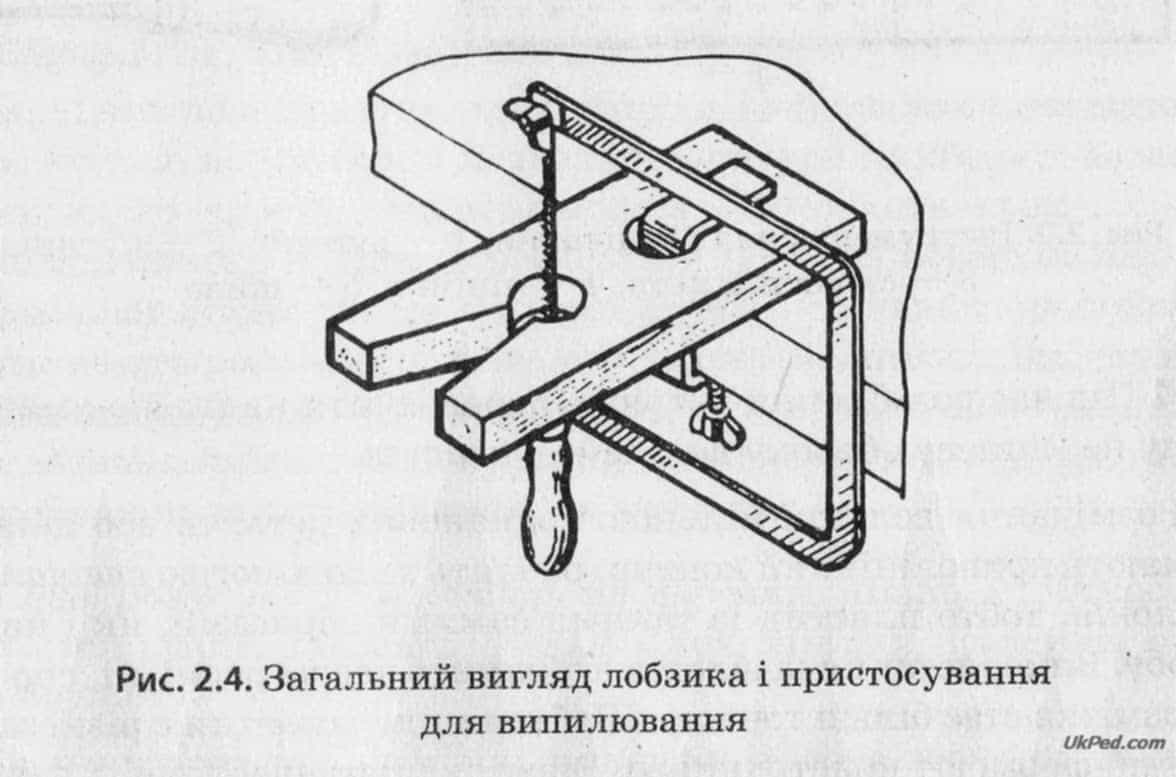

Інструментом для випилювання слугує лобзик – легка металева або дерев’яна П - образна рамка з дерев’яною ручкою. На кінцях рамки розташовуються гвинтові затискачі, у яких закріплюється пилка. Для випилювання використовують спеціальні пилки – дуже вузькі й тонкі сталеві смужки із зубцями на одному з ребер, спрямованими в один бік.

Зубці пилки завжди повинні бути повернуті до зовнішнього боку рамки і спрямовані своїми кутами вниз до ручки.

Пилку необхідно закріпляти з невеликим натягом, так, щоб при відведенні її вбік прослуховувався дзвін, у протилежному випадку слабко натягнута пилка утруднює випилювання, повільно відходить під час роботи від лінії пропилу (особливо на поворотах), залишає нечіткий і хвилястий пропил, щопогіршує зовнішній вигляд і якість речі, що виготовляється.

Під час закріплення пилки необхідно злегка натиснути на ручку лобзика, щоб звести кінці рамки з затискачами і закріпити вільний кінець пилки гвинтом. Після натискання на рамку внаслідок пружності металевої дуги лобзика пилка отримає необхідний для роботи натяг. Крім лобзика і пилок для роботи з випилювання необхідно мати тоненьке коротке шило, маленький буравчик або дриль із свердлами, 2-3 невеликих напилка (плоский, круглий і тригранний), невеликий молоток, плоскогубці. Випилювання лобзиком виконують на спеціальному випилювальному столику (типу «ластівчин хвіст»). Кріплять його на краю робочого стола за допомогою спеціальних затискачів (струбцин). У шкільних майстернях випилювальні столики кріплять на спеціальних стійках. Це дає можливість встановити столик на потрібній висоті залежно від зросту працюючого.

Якщо необхідно одночасно забезпечити роботу декількох працівників, щоб не псувати стіл і не витрачати кожного разу час на кріплення і зняття випилювальних столиків, їх можна (раз і назавжди) закріпити на одній міцній дошці. Остання легко і швидко кріпиться на робочому столі та легко знімається, для чого на її торцях з нижнього боку зроблені пази, у які входять краї кришки стола. Під час випилювання працюючий сідає біля стола (верстака) перед випилювальним столиком. Випилюють лобзиком, поклавши підготовлену для випилювання фанеру на підкладну дощечку, що має вигляд ластівчиного хвоста і виступає над краєм стола. У проріз підкладної дощечки вставляють пилочку лобзика і починають пиляти, рухаючи лобзик угору і вниз, перпендикулярно до фанери, притримуючи її лівою рукою. Не можна допускати вібрування фанери, тому що воно може викликати відколи шару деревини і поломку, особливо ажурних і тонких речей.

Пилочка пиляє тільки під час руху вниз; при цьому на неї слід злегка натискати. Якщо за малюнком потрібний поворот, то повертають не лобзик, а фанеру, причому круті повороти роблять повільно, не поспішаючи і не натискаючи на лобзик. Щоб випиляти проріз, спочатку шилом проколюють отвір, у який просувають вивільнену від затискача пилочку. Потім її знову затискають і починають роботу. Випилявши отвір, пилочку таким же способом виймають. Для візерунка з багатьма отворами спочатку випилюють отвори, а потім зовнішній контур малюнка.

Від тривалої роботи пилочка нагрівається, тому час від часу її слід охолоджувати, протираючи вологою ганчіркою або роблячи перерву у роботі. З метою попередження швидкого перегрівання також рекомендується робити рухи пилкою на всю її довжину.

Іноді під час роботи буває затискання пилки в деталі. У цьому випадку необхідно трохи повернути пилку вбік і усунути затримку або ж звільнити верхній кінець пилки та висунути її з пропилу. Найчастіше це трапляється, коли пилка має деформовану ділянку у вигляді опуклості, яка заважає і ускладнює подальше випилювання. Для того, щоб виправити пилку, її необхідно покласти на рівну металеву поверхню і легким ударом молотка виправити. Перестановку пилок у лобзику необхідно робити обережно, щоб попередити їх обламування, особливо у нижнього затискного гвинта.

Під час роботи лобзиком необхідно дотримуватись наступних правил:

- - робоче місце під час випилювання повинне бути освітлене таким чином, щоб джерело світла знаходилось спереду і зліва, а у вечірній час краще мати велику електролампу на 100-150 Вт;

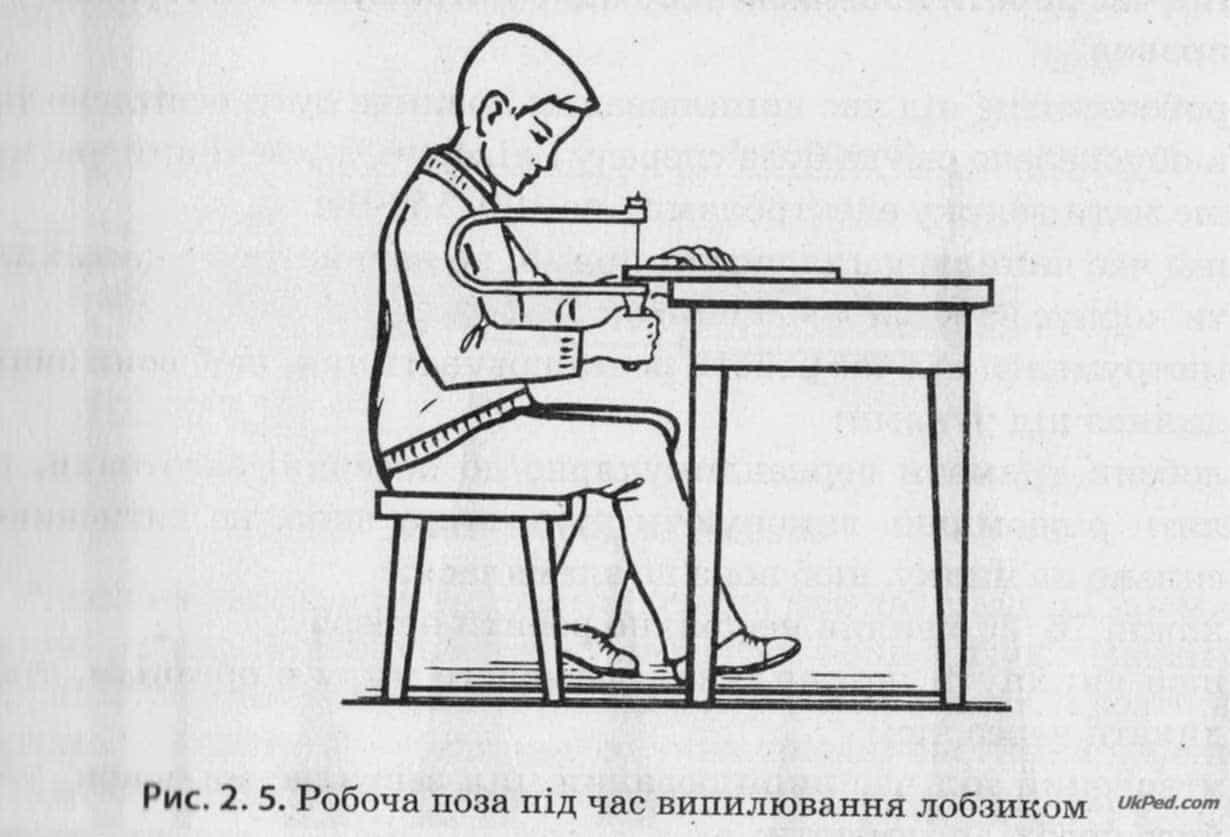

- - під час випилювання сидіти прямо, не нагинатися і не нахиляти корпус вбік (вправо і вліво);

- - інструменти при роботі розташовувати таким чином, щоб вони знаходилися під руками;

- - лобзик тримати перпендикулярно до поверхні заготовки, пиляти рівномірно, виконуючи рухи вгору - вниз, не натискаючи сильно на пилку, щоб вона не зламалась;

- - кожні 15-20 хвилин необхідно робити перерву;

- - щоб уникнути потрапляння деревного пилу в організм, треба дихати через ніс;

- - утворений при випилюванні пил застилає малюнок, тому його необхідно змітати;

- - для захисту одягу від пилу працювати у фартуху;

- - малюнок на матеріал треба переводити чітко, щоб його можна було розглядати, не напружуючи зору;

- - спочатку працювати тривалий час лобзиком не рекомендується, оскільки будуть втомлюватися руки, і особливо ліва рука;

- - після роботи провітрити кімнату і вологою ганчіркою протерти запилені речі.

Прийоми свердління фанери та ДВП

Свердління – поширений технологічний метод одержання отворів різанням, при якому за допомогою спеціального різального інструменту (свердла), що обертається, отримують отвори різного діаметру і глибини.

Рух різання (головний рух) при свердлінні – обертальний рух, рух подачі – поступальний. Як інструмент при свердлінні застосовуються свердла.

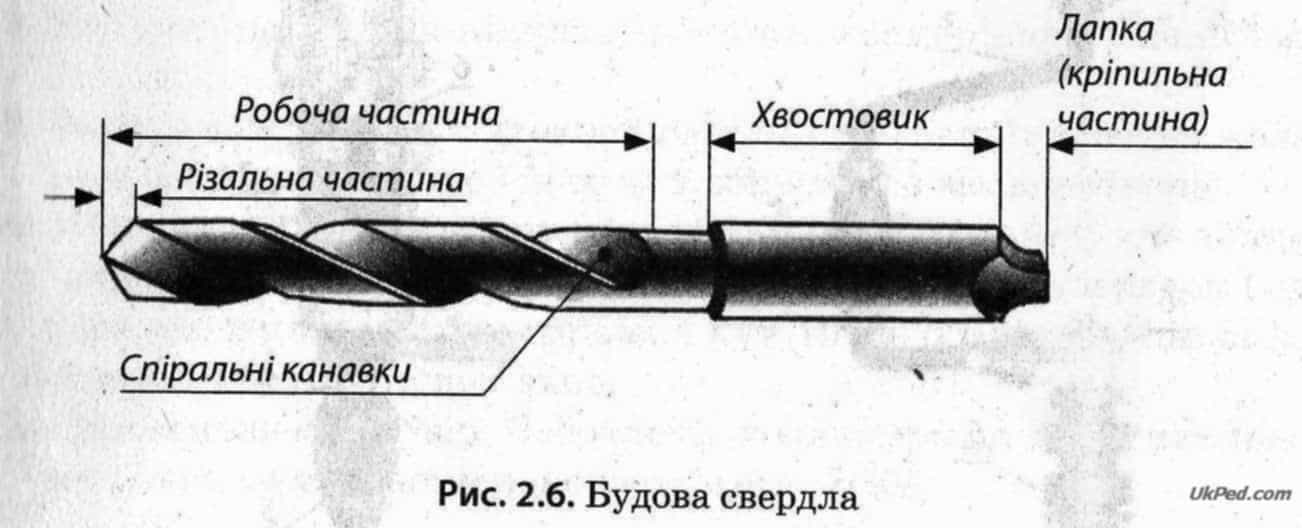

Свердло – осьовий різальний інструмент для утворення отвору у суцільному матеріалі та (або) збільшення діаметра наявного отвору. Застосовують різні за конструкцією та призначенням свердла.Проте спільним для них є те, що всі вони мають три основні частини: різальну, робочу і кріпильну.

Найпоширеніші зі свердел – спіральні, призначені для свердління і розсвердлення отворів, глибина яких не перевищує 10 діаметрів свердла.

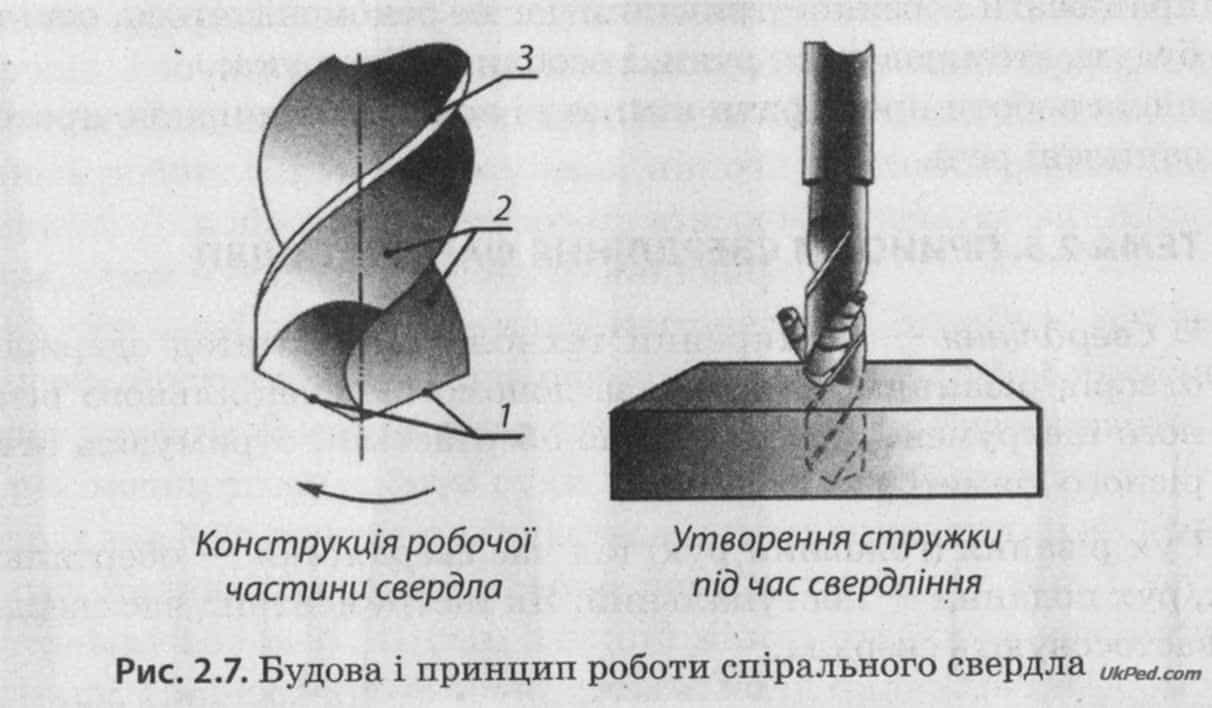

Різальна частина спірального свердла має дві різальні кромки 1 у формі клина. Заглиблюючись у деревину, вони зрізують певний її шар. Між різальними кромками вздовж робочої поверхні розміщені спіральні канавки 2, за допомогою яких зрізані частинки деревини відводяться на поверхню заготовки у вигляді стружки. Робоча частина свердла має дві спіральні стрічки 3, призначені для спрямування свердла та зменшення його тертя об стінки отвору. Хвостовик та лапка свердла слугують для його закріплення у певному пристрої або механізмі.

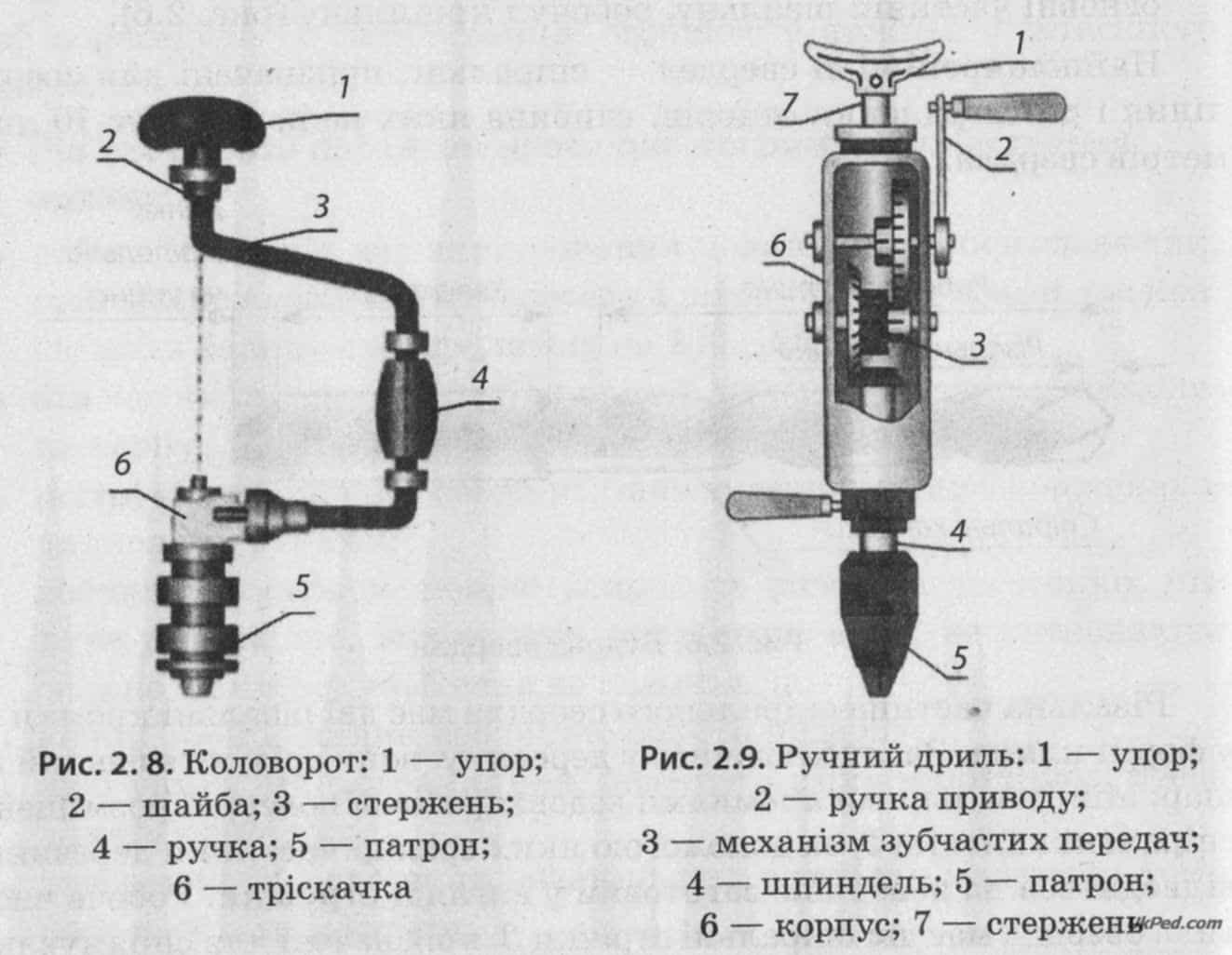

Під час ручного свердління деревини користуються коловоротом або дрилем. Коловорот – інструмент, дриль – механізм для свердління отворів у деревині, іноді – в інших матеріалах.

У цих пристроях свердла затискують за допомогою патронів. Зміну напрямку обертання свердла в коловороті здійснюють тріскачкою 6.

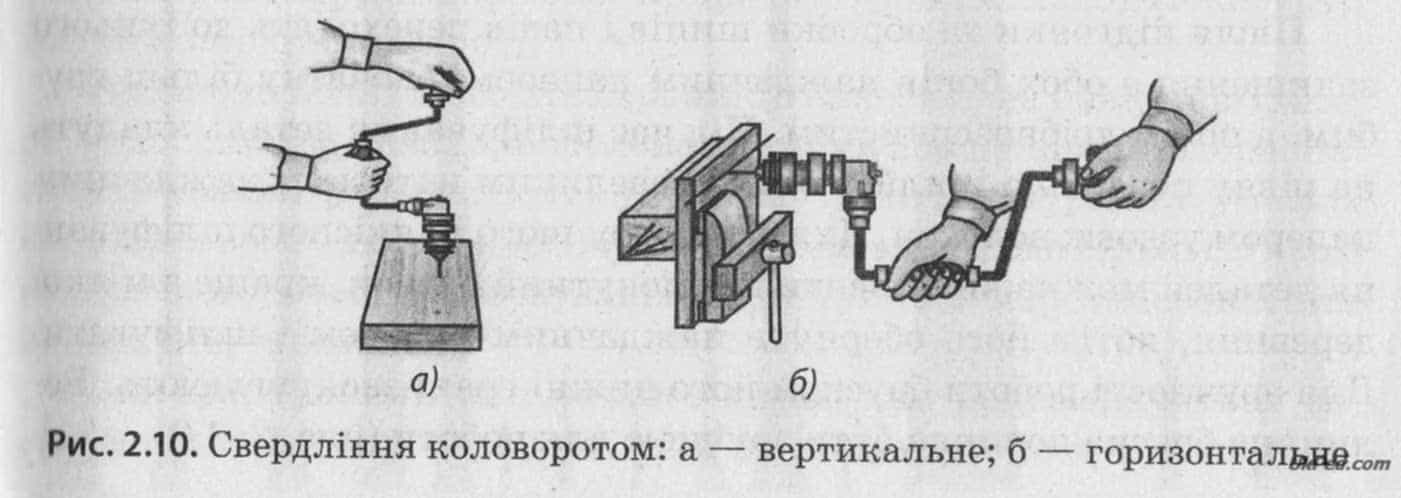

Під час свердління отворів деталь кріплять на верстаку за допомогою затискних пристроїв. Центр свердла ставлять точно в центр наміченого отвору. В усіх випадках вісь обертання коловоротів (або дриля) має збігатися з віссю майбутнього отвору, тобто свердло має бути під прямим кутом до площини, в якій висвердлюють отвір. При вертикальному розміщенні свердла лівою рукою тримають коловорот за ручку-головку, а правою – за ручку на колінчастому стрижні. При висвердлюванні горизонтальних отворів ручку-головку впирають у корпус, підтримуючи її лівою рукою. Якщо висвердлюють наскрізні отвори, то в місці виходу свердла під деталь підкладають щільно притиснутий брусок або дошку, щоб запобігти виколюванню. В процесі роботи на коловорот та інші пристрої треба натискувати плавно й рівномірно. Під час роботи потрібно стежити за тим, щоб вісь обертання коловорота чи дриля збігалася з віссю отвору.

Неякісне свердління може призвести до наступних дефектів: не витриманий розмір (діаметр) отвору, викликаний биттям свердла внаслідок неправильного закріплення його у патроні; рвана поверхня отвору – за умови свердління тупим чи неправильно заточеним свердлом.

Свердління наскрізних отворів ручним свердлильним інструментом виконують у такій послідовності:

- Розмічають на оброблюваній деталі центри отворів. їх можна намітити шилом.

- Кладуть на верстак підкладку і щільно закріплюють на ній заготовку.

- Вибирають свердло відповідного діаметра і закріплюють у коловороті (дрилі) так, щоб його вісь збігалася з віссю патрона.

- Коловорот (дриль) установлюють на оброблюваній деталі так, щоб центр свердла збігався з центром отвору. Між свердлом і поверхнею деталі має бути прямий кут. На початку свердління коловорот обертають повільно.

- Просвердлюють отвір. Свердлити отвори можна у вертикальному і горизонтальному положенні (рис.2.10).

Правила безпечної роботи при свердлінні коловоротом або ручним дрилем

Працювати свердлами, що мають тріщини й інші дефекти, не можна.

- 1. Щоб не допустити відколювання під час свердління деревини, необхідно щільно притискати заготовку до дерев'яної підкладки.

- 2. Наскрізні отвори можна свердлити з двох боків.

- 3. Не можна тримати коловорот або дриль свердлом до себе.

- 3. Під час свердління треба міцно затискувати свердло в патроні коловорота (дриля).

- 4. Під кінець свердління слід зменшувати натиск на коловорот (дриль) і обертати його повільніше.

- 5. Забороняється контролювати якість обробки і чистити отвір від стружки пальцями рук.

Процес підготовки деталей виробу до оздоблення

Виготовлення виробу завершується його оздобленням. Мета оздоблення – надати виробові гарного зовнішнього вигляду і захистити деревину від вологи, пилу тощо.

Необхідно пам’ятати, що кінцеву обробка виробу здійснюють до його складання. Піддають кінцевій обробці кожну деталь виробу окремо. Попередньо треба зачистити зовнішні й внутрішні контури деталей від задирок, нерівностей та інших можливих недоліків. Для цього застосовують відповідні до форми пропілів напилки, надфілі й стамески. Краї деталей та їх внутрішні контури зачищають більш ретельно, тому що залишені нерівності погіршують зовнішній вигляд виробу, а в подальшому нерівний пропил буде забиватися пилом.

Особливу увагу необхідно приділяти підгонці прямокутних шипів и пазів, тому що з їх допомогою в основному здійснюється складання і скріплення деталей у вироби.

Після підгонки та обробки шипів і пазів переходять до їх зачищення з обох боків наждачним папером, спочатку більш грубим, а потім дрібнозернистим. Під час шліфування деталь кладуть на рівну поверхню і шліфують з невеликим натиском наждачним папером уздовж волокон. Для більш зручного та якісного шліфування деталей можна виготовити прямокутний брусок, краще з м’якої деревини, потім його обернути наждачним папером і шліфувати. Для зручності роботи бруском його нижні грані заокруглюють. Величина бруска повинна бути зручною для роботи (рис.2.11).

Обробляти деталь необхідно до того часу, поки її поверхня не стане гладенькою. Після підгонки і шліфування деталей необхідно зібрати весь виріб без клею, щоб упевнитись у якості виконаної роботи. Виріб, виготовлений із фанери і добре відшліфований, має приємний колір, але з часом він погіршується, тому бажано його покрити лаком. Це покращує якість предмета і термін його використання. Після зачищення і шліфування необхідно ретельно видалити щіткою залишки пилу з деталей, тому що лак, нанесений на запилену поверхню, робить її шорсткою, без блиску, з матовим відтінком. Не бажано лакувати предмети в приміщенні, у якому займаються випилюванням.

Крім лакування, виготовлені з фанери вироби можна фарбувати, укривати воском, полірувати. Фарбування в обробці виробів із фанери не може бути самостійною операцією, воно лише застосовується для підсвічування відшліфованої деревини аніліновими фарбами, протравами, морилками, а в подальшому пофарбовані речі повинні обов'язково покриватися оздоблювальними шарами лаку. Таке забарвлення додає деревині бажаного кольору, підкреслює природну будову волокон (текстуру), імітує колір цінних порід.

Прозорий водний розчин барвників наноситься на поверхню фанери за допомогою пензля, поролонової губки або пульверизатора. Зазвичай розчин фарб наноситься в теплому (підігрітому) стані, у таких випадках вона глибше просочується в деревину і дає більш стійкий колір. Часто для підфарбовування користуються марганцевокислим калієм (марганцівкою). Для фарбування випиляного виробу не рекомендується застосовувати олійну фарбу, бо вона не покращує його зовнішній вигляд, а, навпаки, таке покриття з часом дає масу тріщин і руйнує перший шар фанери.

Вощіння є найбільш простим методом обробки деревини, доступним юним майстрам. Вощений виріб має приємний м'який блиск, тому цей метод покриття рекомендується при обробках. При вощинні необхідно злегка нагріти деталь, потім покрити її за допомогою пензля восковою мастикою, а після висихання покриту поверхню натерти до блиску щіткою або сукниною.

Мастика готується з воску, який розігрівають до рідкого стану, потім, знявши з вогню, розводять скипидаром або бензином до густоти вершків. Поверхня виробу, покрита восковою мастикою зі скипидаром, висихає протягом 10-15 годин, із бензином – 2-3 годин, тобто до повного випаровування доданого рідкого компонента воску. Однак потрібно пам'ятати, що вощена поверхня виробу дуже чутлива до вологи та механічних пошкоджень, тому після вощіння рекомендується поверхню виробу покривати лаком.

Лакування є основним і найбільш трудомістким видом покриття виробів. Для лакування застосовуються спиртові лаки, масляні й нітролаки. Масляний лак дещо незручний тим, що для повного висихання покритої ним поверхні при кімнатній температурі потрібно до 3 діб, спиртовий лак повністю висихає за 5-10 хвилин (до 2 годин).

Нітролак наноситься за допомогою м'якого пензля (типу флейц) або пульверизатора, спиртовий лак – тампоном. Лакування потрібно виконувати в сухому незапорошену приміщенні при нормальній кімнатній температурі. Лаки наносять на поверхню один раз або двічі залежно від потрібної якості оздоблення. Після кожного нанесення шару лакову плівку просушують. Виріб після лакування повинен мати рівний і однаковий по всій поверхні блиск.

Не рекомендується обробляти ті частини деталей, які при скріпленні повинні склеюватись, тому що полаковані поверхні слабо скріплюються клеєм. У багатьох виробах після лакування випиляних лобзиком деталей, але до складання виробу, можна підклеювати із зворотного боку атласну чи шовкову тканину, кольоровий папір, станіоль, фольгу тощо. Для підкладок підбирають матеріали не яскравих кольорів, а таких, які гармоніювали б із малюнком виробу і створювали фон, на якому малюнок виглядав би більш рельєфно. Це надасть виробу красивого зовнішнього вигляду. Найчастіше під світлі лаковані вироби краще підводити матеріали зелених кольорів.

Способи з’єднання деталей із фанери та ДВП

Деталі виробів, виготовлені с фанери або ДВП, найчастіше з’єднують за допомогою клею або цвяхів. З’єднання, отримані склеюванням, в багатьох випадках бувають набагато міцнішими, надійнішими, довговічнішими, економічно вигіднішими, ніж інші види з’єднання.

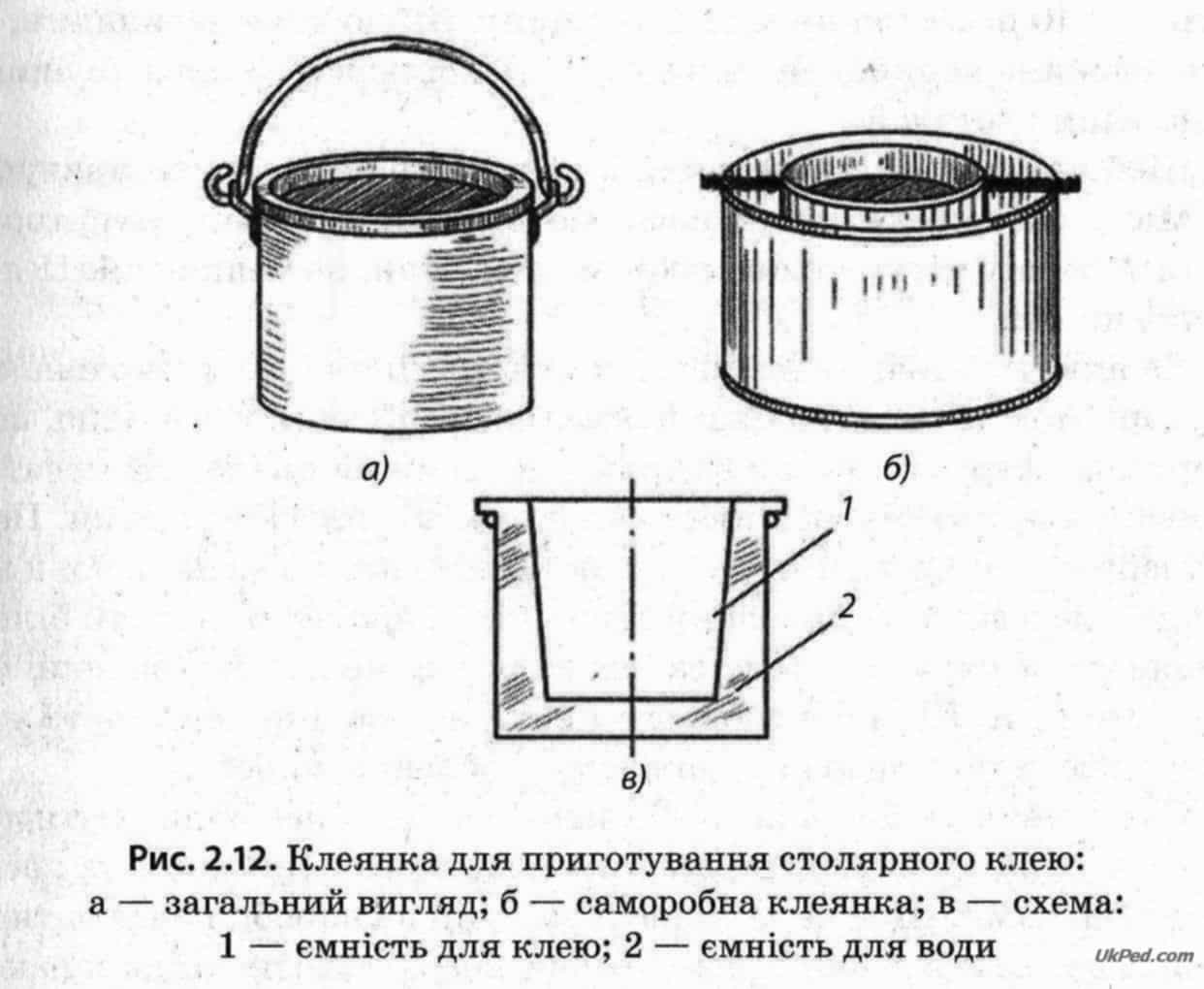

За походженням всі клеї поділяють на природні та синтетичні. До природних відносяться столярній (міздровий, кістковий) і казеїновий (продукт переробки молока). Їх головний недолік – необхідність готувати робочий розчин, що потребує певних умов та витрати часу Так, столярний клей у розведеному стані може зберігатись біля 2 годин, тому його треба розводити в такій кількості, яка може бути повністю використана за час його придатності. Щоби зберегти столярний клей більш довший час і попередити його загнивання, в нього додають декілька крапель саліцилової кислоти. Кращим столярним клеєм є той, який має світло-коричневий колір і в нерозведеному стані (у плитці) просвічується.

Під час складання і закріплення деталей застосовують не тільки клей, але й маленькі цвяхи, голки і канцелярські булавки,зменшені до необхідної довжини.

До готових синтетичних клеїв відносяться БФ , ПВА, до напівготових – епоксидний. Для отримання якісного клейового з’єднання необхідно дотримуватись наступних правил. Виготовлені деталі обробити крупнозернистим шліфувальним папером, розмістити їх на підкладній дошці. Клей треба наносити тонким шаром на обидві деталі, підготовлені до склеювання, рівномірно розподіливши його на поверхні. Витримати на повітрі для всмоктування клею в деревину і з’єднати деталі разом. Далі необхідно затиснути склеєні деталі струбциною або в спеціальному пристрої верстака. Вологу деревину склеювати не можна.

Після всіх робіт з клеєм необхідно добре вимити руки , а також інструменти для нанесення клею. Деталі виробів з деревини або фанери часто з’єднують за допомогою цвяхів. Вони бувають будівельні, декоративні, покрівельні, та інші. Щоби правильно з’єднати деталі цвяхами, необхідно мати шило, столярний молоток і обценьки. Діаметр цвяха не повинен перевищувати ? товщини тонкої деталі, яка прибивається, бо інакше вона може тріснути. Якщо цвях загинають, то його довжина повинна бути на 10-15 мм більше сумарної товщини з’єднуваних деталей, якщо не загинають – в два-три рази більше товщини тонкої деталі.

Щоб цвях не розколов деталь, його вістря слід трохи притупити. Місця забивання цвяхів намічають олівцем. Від кромки і торця деталей першу мітку можна робити на відстані не менше ніж 15 діаметрів цвяха. На якість з’єднання цвяхами впливає вміння правильно наносити удари молотком по голівці цвяха. Необхідно, щоб напрямок удару співпадав з напрямком стрижня цвяха. На початку забивання притримувати цвях пальцями або плоскогубцями. Перші удари по цвяху повинні бути короткими і несильними, а коли він увійде у деревину на половину стрижня, удари повинні бути більш сильними. У сиру деревину забивати цвяхи не можна, бо вони будуть іржавіти. Шляпка забитого цвяха не повинна виступати над поверхнею деталі, щоб не заважати оздобленню виробу.

Якщо цвях увійшов косо або зігнувся, його необхідно витягнути. Це можна зробити спеціальним молотком з прорізом на носку або обценьками. Щоб не залишати ум’ятин на виробі, перед витаскуванням цвяха під губки обценьків (або носок молотка) підкладають тонку пластинку деревини або фанери. Працювати молотком можна за умови добре насадженої ручки, відсутності на ній тріщин. Руку необхідно тримати на відстані 10-15 мм від кінця ручки. Це забезпечує належне зусилля під час удару.

З'єднання виробів, складених із двох і більше деталей, найчастіше здійснюється на прямокутних шипах, у вигляді виступів на зовнішніх контурах деталей і відповідних їм вирізів і гнізд у суміжних деталях. Як уже було зазначено вище, усі деталі виробу збираються на клею, завдяки чому з'єднання виходить міцним і зовні акуратним, тим більше, якщо шипи і їх гнізда були випиляні без щілин, перекосів і відколів. При склеюванні деталей не слід рясно змащувати шипи і гнізда, щоб уникнути зайвого вичавлювання і розтікання клею. Якщо це сталося, то вичавлений клей треба зачистити до його затвердіння.

Якщо ж при підгонці шипів і вирізів була допущена помилка, що призвела до утворення щілини, то її можна закрити шматочком деревини, поставленої на клею, з подальшою зачисткою шліфувальним папером. У тих випадках, коли шипи і гнізда виробу припадають на лицьову сторону або взагалі на зовнішню і погіршують вигляд виробу, з'єднання частин можна виконувати на три - або чотиригранних брусочках, підклеєних зі зворотного боку, частіше всередині коробчатих виробів.

Оздоблення виробів із фанери та ДВП

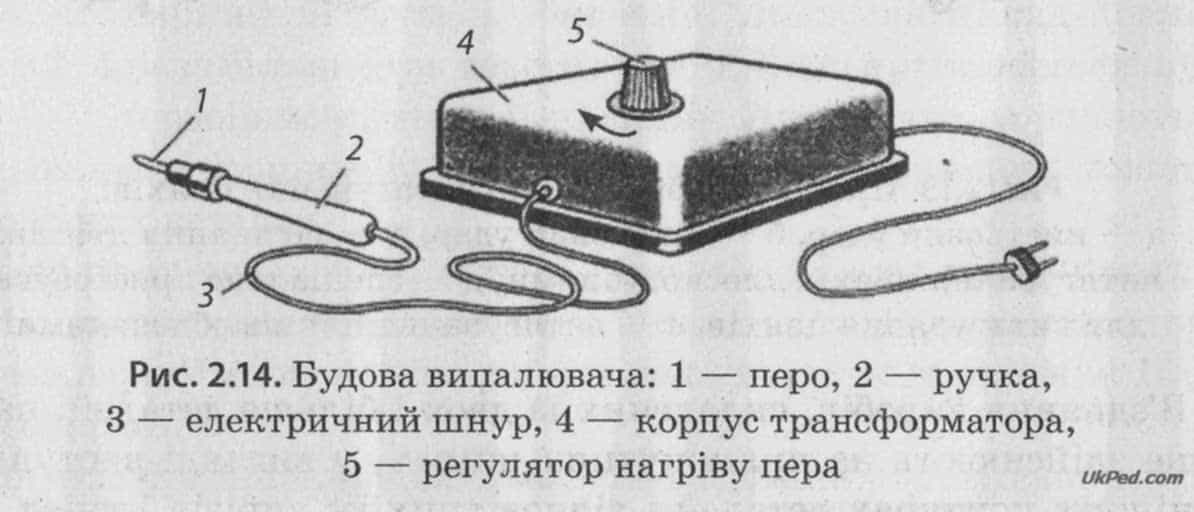

Для оздоблення виробів із фанери широко застосовується випалювання (інша назва цієї техніки – пірографія). Виконують його за допомогою розпеченого до певної температури металевого стрижня або нитки, яка залишає на поверхні деревини слід або знак певної форми. У шкільних майстернях для цього використовують спеціальний прилад – електричний випалювач. Він належить до нагрівальних електричних інструментів, у його корпус вмонтовано нагрівальну спіраль, від якої нагрівається металевий стрижень, що закінчується загостреною частиною – пером, яким на дерев’яній поверхні випалюють різні візерунки. Ручку з нагрівальним пером тримають у правій руці як олівець. Пером починають працювати, якщо воно розжарилось до темно-червоного кольору. Нагрівання пера регулюють регулятором від положення М (менше) до Б (більше).

Перед початком роботи перемикачем встановлюють необхідний ступінь розжарювання пера. Щоб лінія вийшла тонка, перо пересувають швидко і плавно, товста лінія вийде, якщо рухати перо повільно і з натиском. Чим менший нагрів пера, тим лінії будуть світлішими. Найкращим матеріалом для випалювання є породи дерева середньої твердості. На м’яких породах сліди випалювання виникають швидко, тому на них потрібно випалювати швидкими рухами з легким натиском.

Готові вироби розписують фарбами на шліфованій поверхні пензлями з білячої шерсті. Використовують для цього акварельні, гуашеві та водополімерні фарби. Після нанесення малюнка поверхню треба добре просушити і покрити лаком.

Наталія Гришакова, науково-методичний посібник "Трудове навчання у 5-9 класах - обов'язковий блок: основи матеріалознавства, технологія виготовлення виробів. Блок 1, 3"